Les fabricants industriels sont constamment à la recherche de techniques de traitement avancées afin d'améliorer les propriétés des matériaux pour les applications critiques. Le pressage isostatique à chaud (WIP) comble le fossé entre les méthodes à froid et à chaud, offrant des avantages uniques pour les céramiques, les métaux et les composites. Ce guide explique comment la synergie température-pression du WIP permet de résoudre des problèmes spécifiques liés aux matériaux dans différents secteurs.

Principes de base du pressage isostatique à chaud

Mécanisme et synergie température-pression

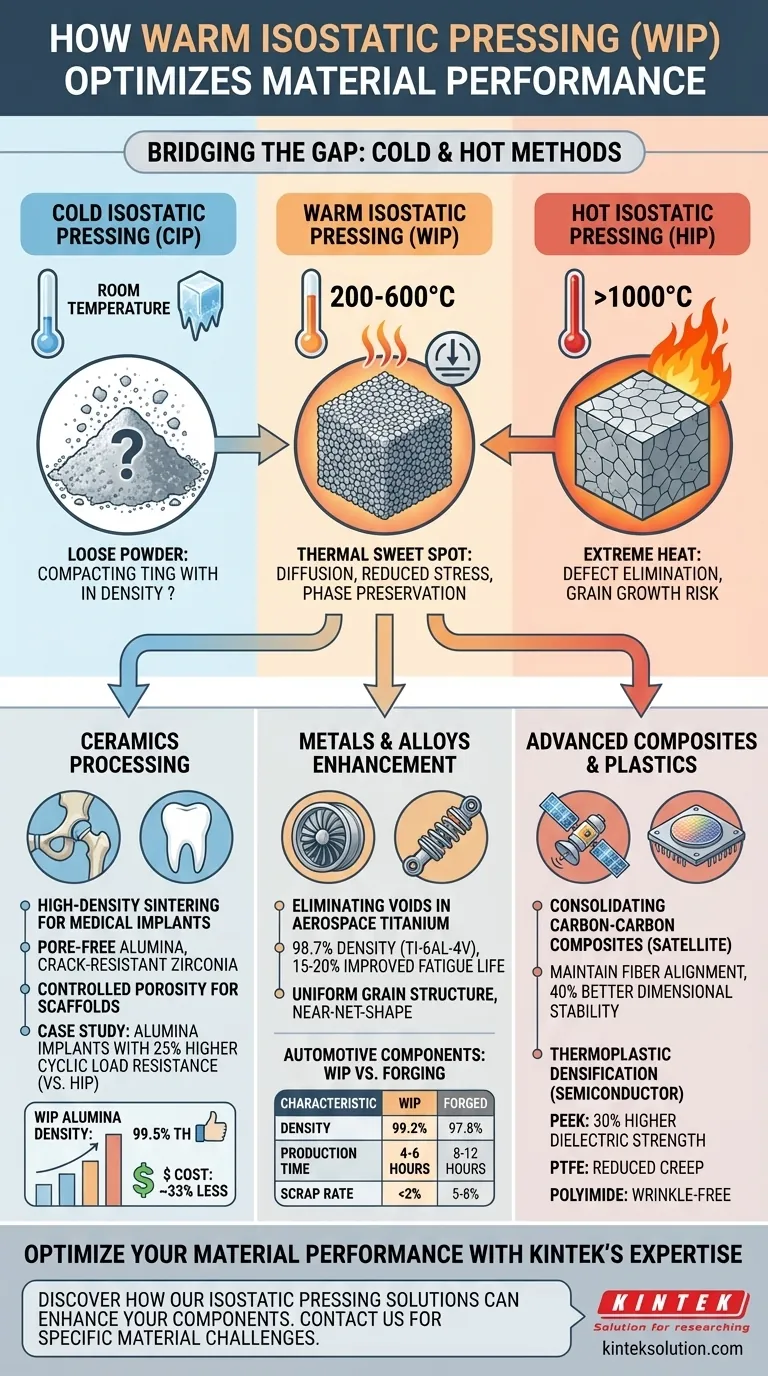

Le WIP associe une chaleur modérée (généralement de 200 à 600 °C) à une pression hydrostatique uniforme pour densifier les matériaux. Contrairement au pressage isostatique à froid (CIP) à température ambiante ou au pressage isostatique à chaud (HIP) à température extrême, le WIP opère dans un "sweet spot" thermique qui.. :

- active la diffusion atomique sans croissance excessive du grain

- réduit les contraintes résiduelles de 30 à 50 % par rapport au HIP dans les alliages de titane

- préserve les phases délicates du matériau qui se dégradent à des températures plus élevées.

La recherche montre que cette approche équilibrée est particulièrement bénéfique pour les matériaux sensibles à la température utilisés dans les composants médicaux et aérospatiaux.

Principales différences avec le pressage isostatique à froid/à chaud

Alors que le CIP fonctionne pour le compactage de base de la poudre et que le HIP excelle dans l'élimination des défauts dans les alliages à haute température, le WIP offre des avantages distincts :

- Efficacité énergétique: Consomme environ 40 % d'énergie en moins que la HIP pour une densification équivalente de la céramique.

- Contrôle de la microstructure: Maintient des caractéristiques à l'échelle nanométrique dans les composites avancés qui deviendraient grossières dans les conditions HIP.

- Longévité de l'équipement: Fonctionne à des pressions plus faibles que le HIP, ce qui réduit l'usure de l'outillage.

Pour les implants orthopédiques en alumine, le procédé WIP permet d'obtenir une densité théorique de 99,5 %, ce qui correspond aux résultats obtenus avec le procédé HIP, tout en réduisant les coûts de traitement de près d'un tiers.

Traitement des céramiques avec le WIP

Frittage haute densité pour les implants médicaux

Les céramiques de qualité médicale exigent une microstructure parfaite pour la biocompatibilité et la stabilité mécanique. Le WIP permet :

- Alumine sans pores pour les prothèses de hanche

- Zircone résistante à la fissuration implants dentaires résistants aux fissures

- Porosité contrôlée dans les échafaudages bioactifs pour la régénération osseuse

Une étude sur les dispositifs de fusion de la colonne vertébrale a révélé que les composants en alumine traités par WIP supportaient des charges cycliques 25 % plus élevées que les équivalents traités par HIP avant l'apparition de microfractures.

Étude de cas : Composants en alumine dans les dispositifs orthopédiques

Les principaux fabricants d'implants préfèrent désormais le traitement WIP pour :

- les surfaces d'usure les surfaces d'usure dans les prothèses de genou

- Têtes fémorales porteuses

- les entretoises vertébrales.

Le procédé élimine le problème de la "surcuisson" observé dans le frittage conventionnel, où une chaleur excessive provoque un affaiblissement des joints de grains. Avez-vous réfléchi à la manière dont cette précision pourrait réduire le nombre d'opérations de révision dans vos conceptions ?

Amélioration des métaux et alliages

Élimination des vides dans les pièces en titane pour l'aérospatiale

Des supports pour l'aérospatiale traités par WIP démontrent :

- 98,7 % de densité dans les alliages Ti-6Al-4V

- Amélioration de 15 à 20 % de la durée de vie en fatigue

- Une précision proche de la forme nette réduisant les déchets d'usinage

Par rapport au forgeage traditionnel, le procédé WIP permet d'obtenir une structure de grain plus uniforme sur des géométries complexes, ce qui est essentiel pour les pales de turbines et les composants structuraux des cellules d'avion.

WIP vs. forgeage traditionnel dans les composants automobiles

Les constructeurs automobiles tirent parti de la technologie WIP pour les raisons suivantes

| Caractéristique | WIP traité | Forgé |

|---|---|---|

| Densité | 99.2% | 97.8% |

| Temps de production | 4-6 heures | 8-12 heures |

| Taux de rebut | <2% | 5-8% |

L'industrie automobile apprécie particulièrement le WIP pour les pièces de suspension en aluminium, où le procédé permet d'éviter les défauts de surface de type "peau d'orange", fréquents dans le forgeage à chaud.

Composites et plastiques avancés

Consolidation des composites carbone-carbone pour les systèmes satellitaires

Les applications spatiales bénéficient de la capacité du WIP à.. :

- maintenir l'alignement des fibres dans les structures tissées en 3D

- atteindre une densité de 1,75 g/cm³ dans les composites carbone-carbone

- Préserver les matrices de résine dans les composites polymères

Les composants de la chambre de poussée d'un satellite traités par WIP présentent une stabilité dimensionnelle supérieure de 40 % au cours des cycles thermiques orbitaux par rapport aux pièces durcies en autoclave.

Densification thermoplastique dans les outils pour semi-conducteurs

Pour les équipements de manipulation des semi-conducteurs, le procédé WIP améliore :

- les isolateurs en PEEK: Résistance diélectrique 30 % plus élevée

- Guides en PTFE: Réduction de la déformation par fluage

- Films en polyimide: Couche sans plis

Ces améliorations se traduisent directement par des intervalles de service plus longs dans les outils de traitement des plaquettes - des technologies qui façonnent discrètement la fabrication moderne de puces.

Optimisez la performance de vos matériaux grâce à l'expertise de KINTEK

Découvrez comment nos solutions de pressage isostatique peuvent améliorer vos composants céramiques, métalliques ou composites. Contactez KINTEK dès aujourd'hui pour discuter de vos défis spécifiques en matière de matériaux et de vos objectifs de traitement - construisons ensemble de meilleurs matériaux.

Produits que vous pourriez rechercher :

Explorer les solutions de pressage isostatique à chaud

Guide Visuel

Produits associés

- Presse isostatique à chaud pour la recherche sur les batteries à l'état solide Presse isostatique à chaud

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

Articles associés

- Plus que la force : la psychologie de la pression reproductible en laboratoire

- Pourquoi vos échantillons de presse à chaud échouent : Ce n'est pas votre matériau, ce sont les défauts cachés de votre machine

- Comment le pressage isostatique permet d'obtenir des performances supérieures dans les industries critiques

- Comment le pressage isostatique à chaud transforme la fabrication de haute performance

- Le tueur silencieux des pièces pressées à chaud : pourquoi vos liaisons échouent et comment les réparer durablement