Fondamentalement, c'est le fait de fonctionner à température ambiante qui rend le pressage isostatique à froid (CIP) à la fois très efficace sur le plan énergétique et particulièrement apte à traiter des matériaux sensibles à la chaleur. Contrairement aux procédés reposant sur une chaleur intense, la CIP utilise un milieu liquide pour appliquer une pression extrême et uniforme.Cette approche permet de densifier les matériaux en poudre sans altérer leurs propriétés chimiques ou microstructurelles inhérentes, ce qui constitue un avantage essentiel par rapport aux méthodes de consolidation thermique.

L'avantage principal du fonctionnement à température ambiante du CIP est sa capacité à découpler la densification de la contrainte thermique .Cela vous permet de créer une pièce uniformément compacte sans risquer la dégradation du matériau, les changements de phase ou le gauchissement que les températures élevées peuvent provoquer.

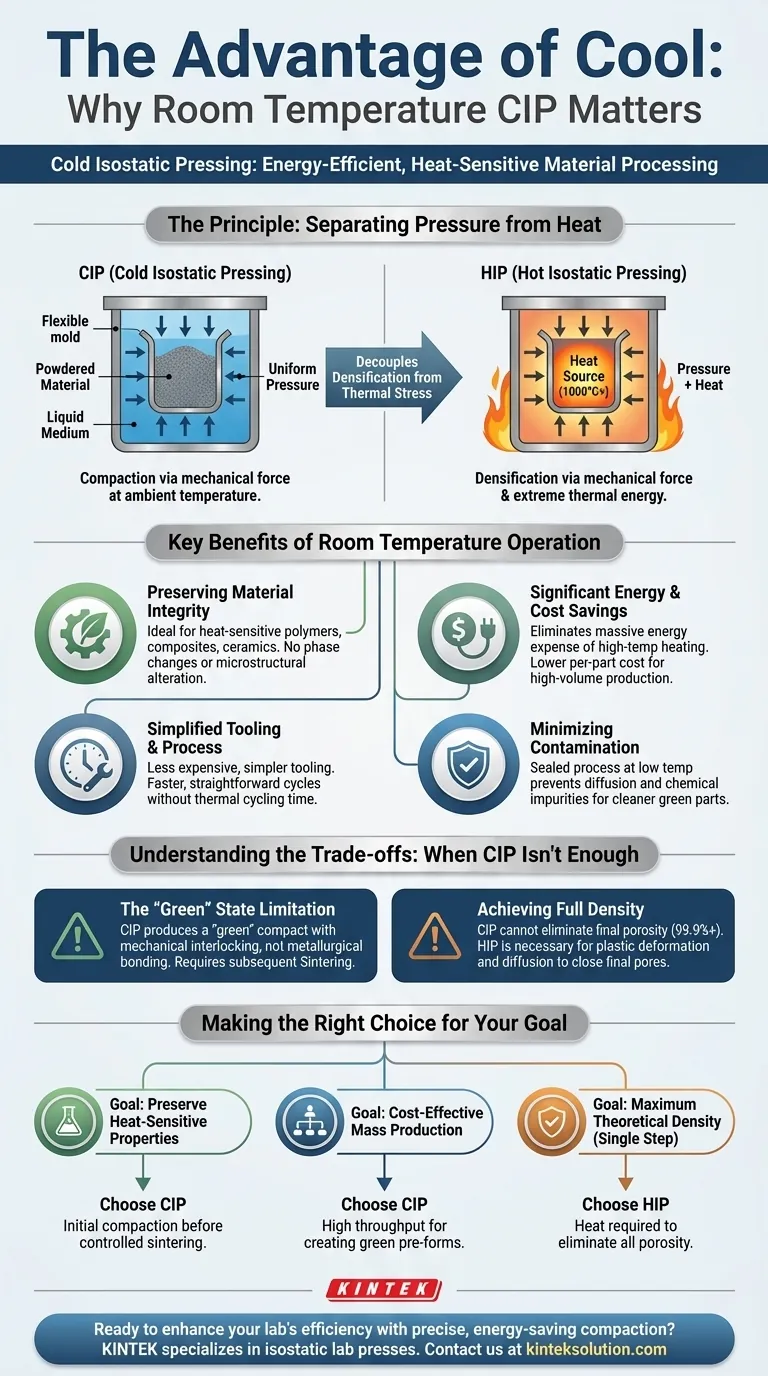

Le principe : séparer la pression de la chaleur

Pour en comprendre les avantages, il est essentiel de comprendre comment le NEP se distingue de son équivalent à haute température, le pressage isostatique à chaud (HIP).

Comment fonctionne le NEP ?

Dans le NEP, un matériau en poudre est scellé dans un moule souple et étanche.Ce moule est ensuite immergé dans un fluide - généralement de l'eau avec un inhibiteur de corrosion - à l'intérieur d'une cuve à haute pression.

Le fluide est pressurisé, exerçant une force uniforme dans toutes les directions sur le moule.Cette pression isostatique compacte la poudre en un objet solide et manipulable, appelé "pièce verte". \pièce verte .

Le contraste avec le pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud (HIP) utilise également une pression uniforme, mais il applique simultanément des températures extrêmement élevées (souvent supérieures à 1 000 °C).La chaleur rend les particules de matériau souples et plastiques, ce qui leur permet de fusionner et d'éliminer la quasi-totalité de la porosité interne.

La différence essentielle réside dans le fait que Le CIP réalise la densification par la seule force mécanique, tandis que le HIP utilise une combinaison de force mécanique et d'énergie thermique. tandis que le HIP utilise une combinaison de force mécanique et d'énergie thermique.

Principaux avantages du fonctionnement à température ambiante

L'élimination de la chaleur de l'équation de densification présente plusieurs avantages distincts qui font du NEP le meilleur choix pour des applications spécifiques.

Préservation de l'intégrité des matériaux

Il s'agit de l'avantage le plus important.De nombreux matériaux avancés sont sensibles à la température ce qui signifie que leurs propriétés souhaitées sont détruites ou dégradées par une chaleur élevée.

La NEP est idéale pour consolider les polymères, les composites, certaines céramiques et même certaines poudres métalliques qui subiraient des transformations de phase indésirables si elles étaient chauffées.Il compacte le matériau sans déclencher de réactions chimiques ni modifier sa microstructure.

Des économies d'énergie et de coûts significatives

Le chauffage d'une cuve sous pression industrielle aux températures requises pour le NEP représente une énorme dépense d'énergie.En fonctionnant à température ambiante ou presque, le NEP réduit considérablement la consommation d'énergie.

Cela rend le processus nettement moins coûteux par pièce, en particulier pour la production en grande quantité de composants qui seront frittés ultérieurement.

Outillage et processus simplifiés

Les températures élevées exigent un outillage coûteux fabriqué à partir d'alliages exotiques capables de résister aux contraintes thermiques.En outre, les cycles de chauffage et de refroidissement du HIP ajoutent une durée et une complexité considérables au processus.

Le fonctionnement à température ambiante du CIP permet un outillage plus simple et moins coûteux, ainsi qu'un cycle de traitement beaucoup plus rapide et plus direct.

Minimisation de la contamination

Le processus se déroule dans un moule scellé, et la basse température empêche les types de diffusion et de réactions chimiques qui peuvent introduire des impuretés aux limites du grain d'un matériau.Il en résulte une pièce verte très pièce verte très propre et non contaminée prête pour la prochaine étape de fabrication.

Comprendre les compromis :Quand le NEP ne suffit pas

Malgré ses avantages, le manque de chaleur est aussi la principale limite du NEP.Il est essentiel de savoir quand un autre procédé est nécessaire.

La limitation de l'état "vert

Une pièce produite par CIP n'est qu'une \Ncompact "vert" compact .Bien qu'il soit solide et puisse être manipulé, il n'a pas encore atteint sa résistance ou sa densité finales.Les particules sont mécaniquement imbriquées, mais pas métallurgiquement liées.

Pour obtenir les propriétés finales, une pièce traitée par NEP doit presque toujours subir un frittage ou tout autre procédé thermique pour fusionner les particules.

Obtenir une densité totale

Bien que le NEP augmente considérablement la densité, il ne peut à lui seul éliminer les quelques derniers pourcents de porosité.Les particules restent solides et ne peuvent pas se déformer parfaitement pour remplir chaque vide microscopique.

Pour atteindre une densité théorique de plus de 99,9 % en une seule étape, la chaleur et la pression de la méthode HIP sont nécessaires pour permettre la déformation plastique et la diffusion qui ferment les pores finaux.

Faire le bon choix en fonction de votre objectif

Le choix du bon procédé dépend entièrement de votre matériau et de votre objectif final.

- Si votre objectif principal est de préserver les propriétés d'un matériau sensible à la chaleur, le CIP est le choix idéal pour l'étape initiale de compactage avant un cycle de frittage soigneusement contrôlé : Le CIP est le choix idéal pour l'étape initiale de compactage avant un cycle de frittage séparé et soigneusement contrôlé.

- Si votre objectif principal est la production de masse rentable de préformes, la faible consommation d'énergie et le débit élevé du CIP pour la création de pièces vertes en font une option économique supérieure : La faible consommation d'énergie et le débit élevé de la CIP pour la création de pièces vertes en font une option économique supérieure.

- Si votre objectif principal est d'atteindre une densité théorique maximale en une seule étape, le pressage isostatique à chaud (HIP) est le choix qui s'impose : Le pressage isostatique à chaud (HIP) est le choix qui s'impose, car la chaleur est nécessaire pour éliminer toute porosité interne.

En comprenant que le CIP sépare le compactage mécanique de la liaison thermique, vous pouvez l'utiliser stratégiquement pour produire des composants de haute intégrité tout en contrôlant les coûts.

Tableau récapitulatif :

| Prestations | Description |

|---|---|

| Préserve l'intégrité des matériaux | Évite les changements de phase et la dégradation des matériaux sensibles à la chaleur tels que les polymères et les céramiques. |

| Économies d'énergie et de coûts | Réduction de la consommation d'énergie grâce à l'élimination du chauffage à haute température, ce qui réduit les coûts d'exploitation. |

| Outillage et processus simplifiés | Utilise un outillage moins coûteux et des cycles plus rapides sans contrainte thermique. |

| Minimise la contamination | Le processus scellé à basse température empêche la formation d'impuretés pour des pièces vertes plus propres. |

Prêt à améliorer l'efficacité de votre laboratoire grâce à un compactage précis et économe en énergie ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, adaptées aux besoins des laboratoires.Nos solutions vous aident à obtenir une densification uniforme tout en préservant les propriétés des matériaux, ce qui est parfait pour le traitement des matériaux sensibles à la chaleur. Contactez nous dès aujourd'hui pour discuter de la façon dont notre équipement de NEP peut bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Lab Polygon Press Mold

Les gens demandent aussi

- En quoi le pressage isostatique à chaud (HIP) diffère-t-il du CIP ? Différences clés dans le processus et les applications

- Pourquoi une presse de laboratoire est-elle utilisée pour le pressage isostatique à froid (CIP) du carbone-13 ? Obtenir des cibles solides de haute pureté

- Comment la presse isostatique à froid se compare-t-elle au moulage par injection ? Choisissez le meilleur processus pour vos matériaux et votre volume

- Quels facteurs influencent l'efficacité du pressage isostatique à froid ? Optimisez la poudre et l'outillage pour de meilleurs résultats

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume