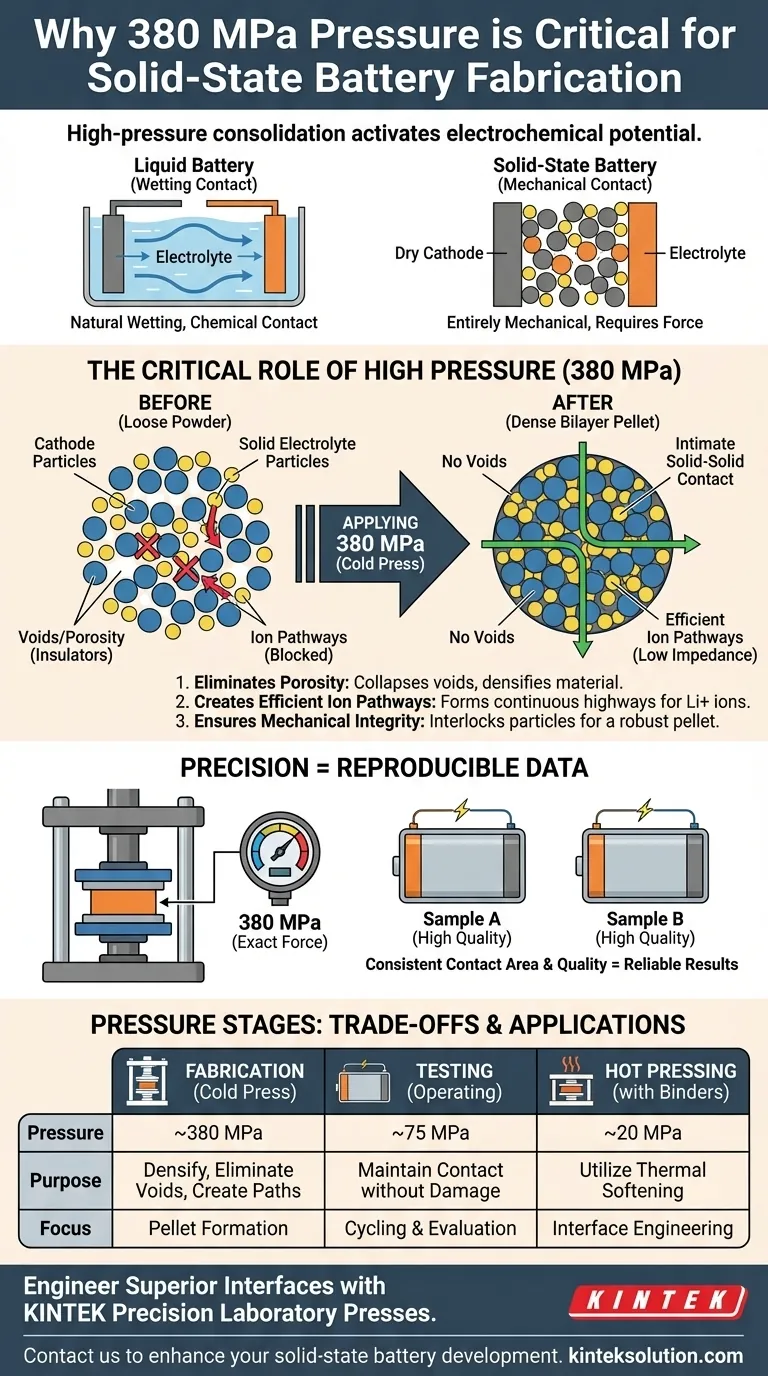

La consolidation sous haute pression est le mécanisme fondamental pour activer le potentiel électrochimique des batteries à état solide. Une presse de laboratoire capable de 380 MPa est nécessaire pour presser à froid des poudres d'électrolyte et de cathode non consolidées en une seule pastille bicouche cohérente. Cette pression immense force les particules à entrer en contact intime, éliminant les vides microscopiques qui, autrement, bloqueraient le flux d'ions et dégraderaient les performances de la batterie.

Dans les batteries liquides, l'électrolyte mouille naturellement l'électrode pour créer le contact ; dans les batteries à état solide, le contact est entièrement mécanique. L'application de 380 MPa élimine les espaces d'air isolants et la porosité, assurant l'interface solide-solide continue requise pour une faible impédance et un transport efficace des ions lithium.

Le rôle crucial de la haute pression dans la fabrication

Élimination de la porosité et des vides

Les poudres non consolidées contiennent naturellement des espaces d'air et une porosité importants. Ces vides agissent comme des isolants, empêchant le mouvement ionique.

En appliquant 380 MPa, vous effondrez mécaniquement ces vides, densifiant le matériau. Cela transforme un mélange de particules séparées en une feuille solide dense et non poreuse, essentielle à une batterie fonctionnelle.

Création de voies ioniques efficaces

Les ions lithium ne peuvent pas sauter par-dessus des espaces ouverts ; ils nécessitent un milieu physique continu pour se déplacer.

Le traitement sous haute pression force le matériau actif de la cathode et l'électrolyte solide (tel que Li5.5PS4.5Cl1.5) à entrer en "contact solide-solide intime". Cette connexion physique crée les autoroutes nécessaires aux ions pour se déplacer de la cathode à l'électrolyte, réduisant directement l'impédance interfaciale.

Assurance de l'intégrité mécanique

Au-delà des performances électrochimiques, la structure bicouche doit être mécaniquement stable pour résister à la manipulation et à l'assemblage de la cellule.

Le pressage à 380 MPa agit comme une méthode de consolidation sans liant, emboîtant les particules pour former une pastille robuste. Cette stabilité mécanique empêche les couches de se délaminer ou de s'effriter lors de l'empilement ultérieur de l'anode.

L'importance de la précision et de la cohérence

Reproductibilité des données

Dans la recherche sur les batteries, les variations de la pression de fabrication entraînent des résultats erratiques.

Une presse hydraulique permet aux chercheurs d'appliquer exactement la même pression (par exemple, 380 MPa) à chaque échantillon. Cette cohérence garantit que la zone de contact et la qualité sont identiques entre toutes les cellules, ce qui signifie que toute différence de performance est due à la chimie du matériau, et non à des erreurs de fabrication.

Minimisation de la résistance variable

La résistance interfaciale est souvent le principal goulot d'étranglement dans les batteries à état solide.

En contrôlant strictement la pression de formation, vous standardisez la résistance interne de vos cellules. Cela permet une évaluation précise des données électrochimiques, telles que les spectres d'impédance et les performances de cyclage.

Comprendre les compromis : les étapes de pression

Bien que 380 MPa soit essentiel pour la fabrication, ce n'est pas le seul paramètre de pression que vous devez gérer. Il est essentiel de distinguer la pression de formation de la pression de fonctionnement pour éviter d'endommager votre cellule ou votre équipement.

Pression de formation vs. pression d'empilement

Le chiffre de 380 MPa fait spécifiquement référence au pressage à froid initial de la pastille pour densifier les matériaux.

Cependant, une fois la cellule assemblée (avec l'anode ajoutée), une "pression d'empilement" ou "pression de fonctionnement" plus faible est généralement utilisée. Les références suggèrent environ 74 à 75 MPa pour cette étape. Cette pression plus faible est suffisante pour maintenir le contact pendant les tests sans écraser les composants délicats ni court-circuiter la cellule.

Considérations thermiques

Si votre processus implique une presse à chaud (chauffage à ~70°C), vous pourriez nécessiter une pression nettement inférieure, souvent autour de 20 MPa.

La chaleur ramollit les liants polymères, facilitant le flux des particules sans nécessiter une force extrême. L'application de 380 MPa dans un scénario de presse à chaud pourrait entraîner une sur-compression ou une extrusion de matériau, soulignant la nécessité d'adapter la pression à votre température de traitement spécifique.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos cellules à état solide, vous devez appliquer la bonne pression à la bonne étape de développement.

- Si votre objectif principal est de fabriquer la pastille d'électrolyte/cathode : Appliquez environ 380 MPa pour maximiser la densité, éliminer la porosité et établir les voies de conduction solide-solide initiales.

- Si votre objectif principal est les tests électrochimiques et le cyclage : Maintenez une pression de maintien constante d'environ 75 MPa pour assurer un contact physique stable entre les couches sans sur-compresser la cellule active.

- Si votre objectif principal est l'ingénierie des interfaces avec des liants : Envisagez d'utiliser une presse à chaud à des pressions plus basses (par exemple, 20 MPa) pour utiliser le ramollissement thermique afin d'améliorer le contact plutôt que la force mécanique brute.

En fin de compte, la presse de laboratoire n'est pas seulement un outil de compactage ; c'est l'instrument principal pour l'ingénierie des interfaces à faible résistance qui rendent le stockage d'énergie à état solide possible.

Tableau récapitulatif :

| Étape | Objectif | Pression recommandée |

|---|---|---|

| Fabrication de la pastille | Densifier les matériaux, éliminer les vides, créer des voies ioniques | ~380 MPa |

| Tests électrochimiques | Maintenir le contact pendant le cyclage sans dommage | ~75 MPa |

| Pressage à chaud (avec liants) | Utiliser le ramollissement thermique pour améliorer le contact | ~20 MPa |

Concevez des interfaces de batteries à état solide supérieures avec les presses de laboratoire de précision de KINTEK.

Atteignez la pression critique de 380 MPa requise pour fabriquer des bicouches d'électrolyte et de cathode denses et performantes. Nos presses de laboratoire automatiques, presses isostatiques et presses de laboratoire chauffées sont conçues pour fournir la force précise et constante nécessaire à l'élimination de la porosité et à la création des interfaces à faible résistance essentielles à vos recherches.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre équipement spécialisé peut améliorer le développement de vos batteries à état solide et garantir des résultats reproductibles et de haute qualité.

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse à granuler hydraulique de laboratoire pour XRF KBR FTIR Lab Press

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse hydraulique de laboratoire pour boîte à gants

Les gens demandent aussi

- Pourquoi utiliser une presse hydraulique de laboratoire avec vide pour les pastilles de KBr ? Amélioration de la précision FTIR des carbonates

- Pourquoi une presse hydraulique de laboratoire est-elle utilisée pour l'analyse FTIR des ZnONP ? Obtenir une transparence optique parfaite

- Quelle est l'importance du contrôle de la pression uniaxiale pour les pastilles d'électrolyte solide à base de bismuth ? Améliorer la précision du laboratoire

- Quel est le rôle d'une presse hydraulique de laboratoire dans la préparation des pastilles LLZTO@LPO ? Atteindre une conductivité ionique élevée

- Quels sont les avantages de l'utilisation d'une presse hydraulique de laboratoire pour les échantillons de catalyseurs ? Améliorer la précision des données XRD/FTIR