L'uniformité obtenue par le pressage isostatique à froid (CIP) découle d'un principe fondamental : l'application d'une pression égale et simultanée dans toutes les directions. Cela est possible car le composant, généralement une poudre maintenue dans un moule flexible, est immergé dans un fluide qui est ensuite mis sous pression. Selon la loi de Pascal, cette pression est transmise de manière égale dans tout le fluide, garantissant que chaque partie du composant est compactée au même degré, ce qui se traduit par une densité et une résistance exceptionnellement uniformes.

L'avantage essentiel du CIP n'est pas seulement le compactage, mais la nature isotrope (uniforme dans toutes les directions) de ce compactage. Contrairement aux méthodes traditionnelles qui créent des faiblesses directionnelles, le CIP établit une base de densité uniforme qui se traduit directement par des pièces finales prévisibles et très performantes.

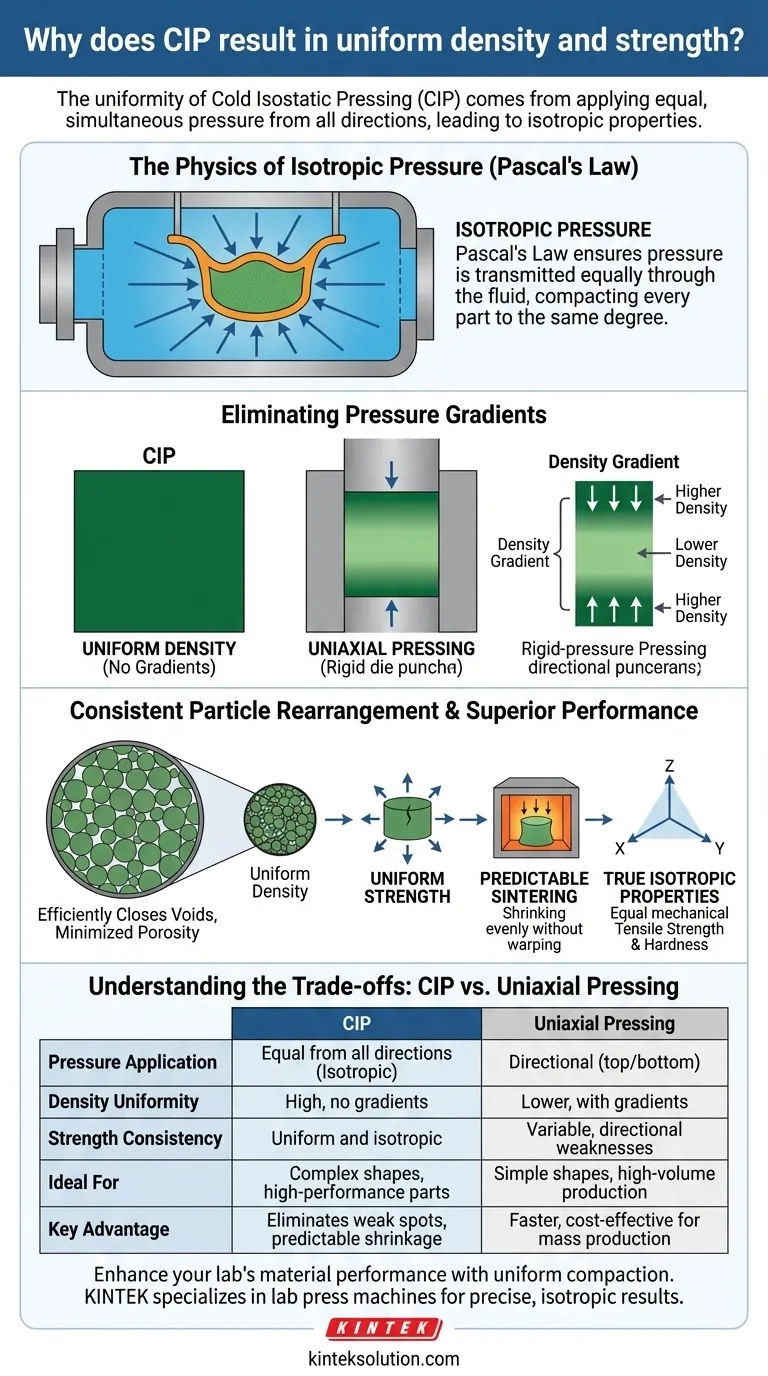

La physique de la pression isotrope

Pour comprendre pourquoi le CIP est si efficace, nous devons d'abord examiner la physique de l'application de la pression. Le succès de la méthode réside dans sa capacité à surmonter les limites du pressage traditionnel.

La loi de Pascal en action

Au cœur du CIP se trouve la loi de Pascal. Ce principe stipule qu'un changement de pression en un point quelconque d'un fluide confiné est transmis sans diminution à tous les autres points.

Dans un système CIP, le matériau en poudre est scellé dans un moule flexible et placé à l'intérieur d'un récipient haute pression rempli d'un liquide (comme de l'eau ou de l'huile). Lorsque le récipient est mis sous pression, cette pression pousse sur le moule de manière égale sous tous les angles imaginables.

Élimination des gradients de pression

Ceci contraste fortement avec le pressage uniaxial, où la pression est appliquée dans une ou deux directions (par exemple, haut et bas). Dans cette méthode, le frottement entre la poudre et les parois rigides de la matrice entraîne une chute de pression à mesure qu'elle traverse la poudre.

Le résultat du pressage uniaxial est un gradient de densité, où la pièce est la plus dense près des poinçons et moins dense au milieu et près des parois de la matrice. Le CIP n'a pas de parois de matrice pour créer ce frottement, éliminant complètement cette source courante de défauts.

Réarrangement constant des particules

La pression uniforme et omnidirectionnelle permet aux particules de poudre de se réorganiser et de s'emballer avec une cohérence incroyable sur tout le volume. Ce processus ferme efficacement les vides entre les particules.

En minimisant la porosité de manière uniforme, le CIP crée une pièce "verte" (l'état pré-fritté) exempte des points faibles internes qui affligent d'autres méthodes.

De la densité uniforme à des performances supérieures

La densité uniforme n'est pas l'objectif final ; c'est le moyen d'obtenir un composant aux propriétés mécaniques fiables et prévisibles.

Une densité uniforme crée une résistance uniforme

La résistance d'une pièce en métal en poudre ou en céramique est directement liée à sa densité. Les zones de densité inférieure (porosité plus élevée) sont intrinsèquement plus faibles.

Ces régions poreuses agissent comme des concentrateurs de contraintes, qui sont des points de départ pour la formation et la propagation des fissures lorsque la pièce est sous charge. Parce que le CIP minimise ces variations, le composant résultant a une résistance constante partout.

Rétrécissement prévisible pendant le frittage

La plupart des pièces pressées doivent être frittées – un processus à haute température qui fusionne les particules pour atteindre la résistance finale. Pendant le frittage, la pièce rétrécit.

Si une pièce a une densité non uniforme, elle rétrécira de manière inégale, ce qui entraînera un gauchissement, des fissures ou des imprécisions dimensionnelles. La densité uniforme fournie par le CIP garantit que la pièce rétrécit de manière prévisible et uniforme, ce qui donne un produit final qui correspond à l'intention de conception.

Propriétés véritablement isotropes

L'avantage ultime est un composant doté de propriétés isotropes. Cela signifie que ses caractéristiques mécaniques, telles que la résistance à la traction et la dureté, sont les mêmes quelle que soit la direction dans laquelle elles sont mesurées. Ceci est essentiel pour les applications hautes performances où les contraintes peuvent provenir de sources complexes et multidirectionnelles.

Comprendre les compromis : CIP vs. pressage uniaxial

Aucune méthode unique n'est parfaite pour chaque application. Le choix entre le CIP et les méthodes plus traditionnelles implique des compromis clairs.

CIP : Pour une uniformité maximale

Le CIP est le choix idéal pour les pièces où l'intégrité structurelle et les performances prévisibles sont non négociables. Il excelle dans la production de géométries complexes qui seraient impossibles à presser uniformément dans une matrice rigide.

Pressage uniaxial : Pour la vitesse et le volume

Le pressage uniaxial est considérablement plus rapide, plus facilement automatisé et moins cher par pièce. C'est la méthode dominante pour produire de grands volumes de formes simples comme des douilles industrielles, des engrenages ou des comprimés pharmaceutiques.

La différence fondamentale : contrôle vs. vitesse

Le compromis fondamental se situe entre le contrôle précis et uniforme du CIP et la vitesse brute du pressage uniaxial. La pression directionnelle des méthodes uniaxiales est leur plus grande faiblesse du point de vue de la qualité, mais leur plus grande force du point de vue de la vitesse de production.

Faire le bon choix pour votre application

Le choix de la méthode de compactage des poudres appropriée dépend entièrement de la complexité géométrique et des exigences de performance de votre composant final.

- Si votre objectif principal est une intégrité structurelle maximale et une résistance isotrope : le CIP est le choix supérieur car sa pression uniforme garantit une densité constante et élimine les points faibles internes.

- Si votre objectif principal est la production en grand volume de formes simples : le pressage uniaxial est plus rentable et plus rapide, à condition que vous puissiez concevoir en tenant compte d'un certain niveau de variation de densité.

- Si votre objectif principal est de créer des formes complexes sans défauts : le CIP excelle car le moule flexible et la pression uniforme empêchent les concentrations de contraintes et les fissures courantes lors du pressage de géométries complexes dans une matrice rigide.

En fin de compte, la fabrication de matériaux haute performance est un jeu de contrôle, et le CIP offre le contrôle le plus uniforme sur le compactage des particules disponible.

Tableau récapitulatif :

| Aspect | CIP (Pressage Isostatique à Froid) | Pressage Uniaxial |

|---|---|---|

| Application de la pression | Égale dans toutes les directions (isotrope) | Directionnelle (haut/bas) |

| Uniformité de la densité | Élevée, pas de gradients | Plus faible, avec des gradients |

| Cohérence de la résistance | Uniforme et isotrope | Variable, faiblesses directionnelles |

| Idéal pour | Formes complexes, pièces haute performance | Formes simples, production en grand volume |

| Avantage clé | Élimine les points faibles, rétrécissement prévisible | Plus rapide, rentable pour la production de masse |

Prêt à améliorer les performances des matériaux de votre laboratoire grâce à un compactage uniforme ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour fournir des résultats précis et isotropes pour vos applications haute performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus et garantir des pièces fiables et sans défauts !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

Les gens demandent aussi

- Quelles industries bénéficient du pressage isostatique à froid (CIP) ? Obtenez une intégrité de composant supérieure

- Pourquoi le procédé de pressage isostatique à froid (CIP) est-il essentiel pour les batteries Li/Li3PS4-LiI/Li ? Obtenir des interfaces homogènes

- Quels sont les avantages du pressage isostatique à froid par rapport au pressage matriciel uniaxial ? Obtenir une densité uniforme et des formes complexes

- Pourquoi une presse de laboratoire est-elle utilisée pour le pressage isostatique à froid (CIP) du carbone-13 ? Obtenir des cibles solides de haute pureté

- Comment la presse isostatique à froid se compare-t-elle au moulage par injection ? Choisissez le meilleur processus pour vos matériaux et votre volume