En bref, le pressage isostatique à froid (CIP) est un procédé de métallurgie des poudres utilisé pour consolider une gamme de matériaux large et polyvalente. Les principaux candidats sont les métaux en poudre, les céramiques avancées, les carbures cémentés, les matériaux réfractaires, le graphite, les plastiques et même certains composites. Le facteur unificateur clé est que le matériau de départ doit être sous forme de poudre.

Le principe fondamental du CIP est sa capacité à compacter uniformément les poudres en une pièce « verte » solide et dense. Cela en fait une étape préparatoire idéale pour tout matériau qui commence sous forme de poudre et qui nécessite une densité élevée et constante avant un procédé de consolidation finale tel que le frittage.

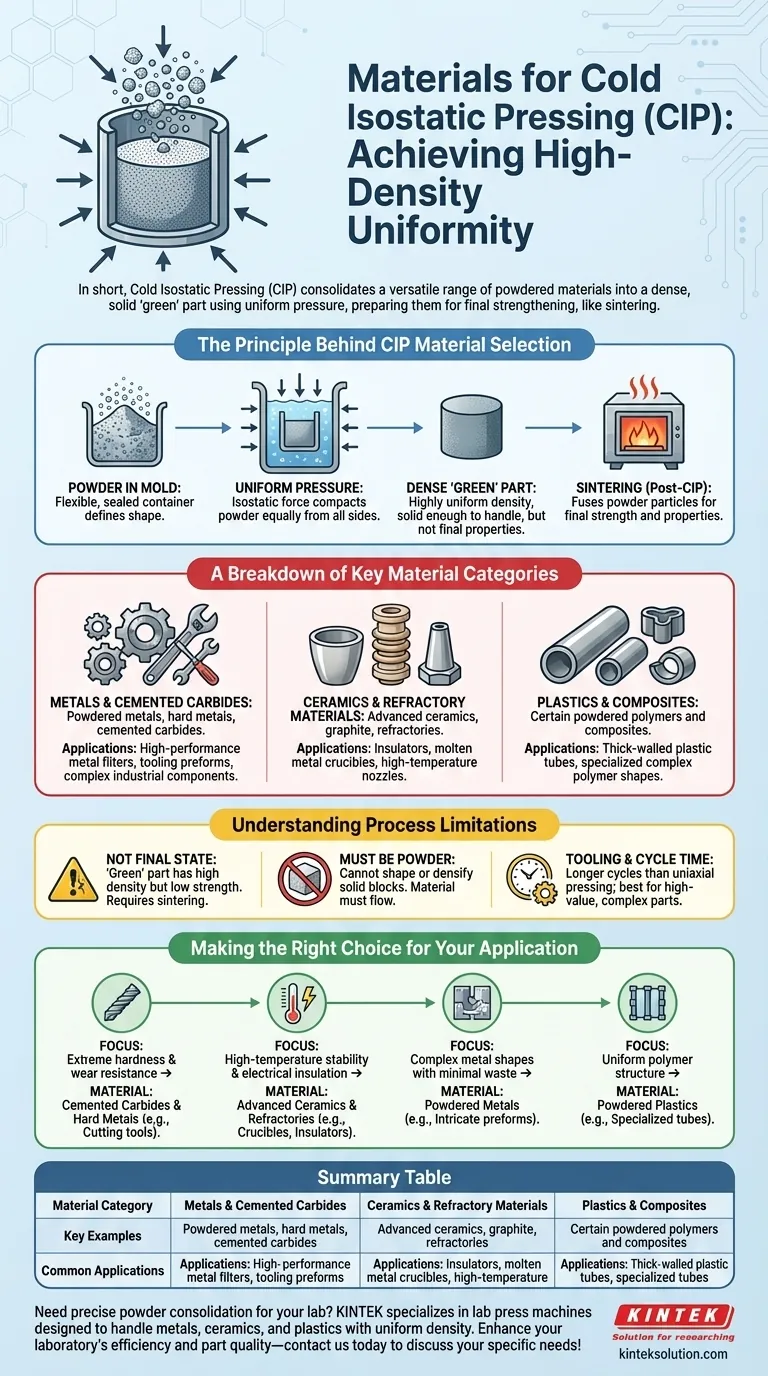

Le principe derrière la sélection des matériaux CIP

Pour comprendre quels matériaux conviennent, vous devez d'abord comprendre le processus lui-même. Le CIP ne consiste pas à façonner un bloc solide ; il s'agit de consolider une poudre meuble en une masse cohésive à haute densité.

Le point de départ : une poudre dans un moule

Le processus commence par le placement de la poudre meuble dans un récipient flexible et scellé, généralement fait d'un élastomère comme du caoutchouc ou du polyuréthane. Ce « moule » définit la forme initiale de la pièce.

Le mécanisme : pression uniforme

Ce moule scellé est ensuite immergé dans un liquide à l'intérieur d'une enceinte à haute pression. Le liquide est pressurisé, exerçant une force égale (isostatique) sur chaque surface du moule flexible. Cette pression uniforme compacte la poudre à l'intérieur.

Le résultat : une pièce « verte » dense

Ce processus crée une pièce avec une densité très uniforme, exempte des contraintes internes et des gradients de densité courants dans d'autres méthodes de pressage. Cette pièce compactée, appelée pièce « verte », est suffisamment solide pour être manipulée mais n'a pas encore atteint ses propriétés matérielles finales.

Répartition des principales catégories de matériaux

Étant donné que le CIP est fondamentalement une technique de consolidation de poudre, son application s'étend à toute industrie travaillant avec des matériaux en poudre haute performance.

Métaux et carbures cémentés

Les métaux en poudre, les métaux durs et les carbures cémentés sont des candidats courants. Le CIP est utilisé pour créer des préformes denses qui peuvent ensuite être frittées et usinées en composants finaux.

Ceci est idéal pour la production de pièces telles que des filtres métalliques haute performance ou des préformes de forme quasi-finale pour des outils industriels complexes, minimisant ainsi les déchets provenant de l'usinage.

Céramiques et matériaux réfractaires

Les céramiques avancées, le graphite et les matériaux réfractaires bénéficient immensément du CIP. La densité uniforme obtenue est cruciale pour prévenir les fissures et les faiblesses lors de l'étape ultérieure de cuisson à haute température (frittage).

Les applications courantes comprennent la fabrication d'isolateurs céramiques, de creusets pour métaux en fusion et de buses pour des processus industriels à haute température.

Plastiques et composites

Certains polymères et composites sous forme de poudre peuvent également être traités par CIP. Ceci est souvent utilisé pour créer des composants spécialisés avec des structures internes uniformes.

Un exemple principal est la production de tubes en plastique à paroi épaisse ou d'autres formes polymères complexes difficiles à obtenir par moulage traditionnel.

Comprendre les limites du processus

Bien que polyvalent, le CIP n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

L'état « vert » n'est pas l'état final

La pièce qui sort du processus CIP est un compact « vert ». Elle a une densité élevée mais une faible résistance. Elle nécessite presque toujours un processus thermique secondaire, tel que le frittage, pour fusionner les particules de poudre et atteindre les propriétés mécaniques finales souhaitées.

Le matériau doit être sous forme de poudre

Le CIP est exclusivement une méthode de consolidation de poudre. Il ne peut pas être utilisé pour façonner ou densifier des blocs solides de métal, de céramique ou de plastique. Le matériau doit pouvoir s'écouler et se compacter sous pression.

Outillage et temps de cycle

Les moules flexibles ont une durée de vie limitée et doivent être conçus pour la géométrie spécifique de la pièce. Bien que très efficace, le CIP peut avoir des temps de cycle plus longs par rapport au pressage uniaxial, le rendant plus adapté aux composants de grande valeur qu'aux pièces simples produites en série.

Faire le bon choix pour votre application

La sélection d'un matériau pour le CIP dépend entièrement des exigences de performance de votre composant final.

- Si votre objectif principal est une dureté et une résistance à l'usure extrêmes : Les carbures cémentés et les métaux durs sont vos candidats idéaux pour la création d'outils et de composants de coupe.

- Si votre objectif principal est la stabilité à haute température et l'isolation électrique : Les céramiques avancées et les matériaux réfractaires offrent les meilleures performances pour des pièces telles que les creusets et les isolateurs.

- Si votre objectif principal est de créer des formes métalliques complexes avec un minimum de déchets : Les métaux en poudre vous permettent de produire des préformes complexes très proches de la forme finale souhaitée.

- Si votre objectif principal est une structure polymère uniforme : Les plastiques en poudre peuvent être utilisés pour former des composants denses et homogènes tels que des tubes ou des blocs spécialisés.

En fin de compte, le CIP permet aux ingénieurs de créer des composants à haute intégrité à partir d'une vaste gamme de matériaux en poudre avancés qui seraient difficiles, voire impossibles, à former autrement.

Tableau récapitulatif :

| Catégorie de Matériau | Exemples Clés | Applications Courantes |

|---|---|---|

| Métaux et Carbures Cémentés | Métaux en poudre, métaux durs, carbures cémentés | Filtres haute performance, préformes d'outillage |

| Céramiques et Matériaux Réfractaires | Céramiques avancées, graphite, réfractaires | Isolateurs, creusets, buses |

| Plastiques et Composites | Polymères, composites sous forme de poudre | Tubes à paroi épaisse, formes complexes |

Besoin d'une consolidation de poudre précise pour votre laboratoire ? KINTEK est spécialisé dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour traiter des matériaux tels que les métaux, les céramiques et les plastiques avec une densité uniforme. Améliorez l'efficacité et la qualité des pièces de votre laboratoire : contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions peuvent profiter à vos projets !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Quelle est la procédure standard pour le pressage isostatique à froid (CIP) ? Maîtriser la densité uniforme des matériaux

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité