En bref, le Pressage Isostatique à Froid (CIP) est très efficace pour consolider une large gamme de poudres céramiques avancées. Les exemples les plus courants incluent des matériaux haute performance comme le nitrure de silicium, le carbure de silicium, le nitrure de bore, le carbure de bore, le borure de titane et le spinelle. Ce processus n'est pas limité à ceux-ci, mais est largement applicable à pratiquement toutes les poudres céramiques.

La clé n'est pas une liste restrictive de céramiques compatibles, mais de comprendre que le CIP est la méthode de prédilection pour toute poudre céramique lorsque l'objectif est de créer un composant grand ou complexe avec une densité très uniforme, des défauts internes minimaux et un retrait prévisible pendant le frittage final.

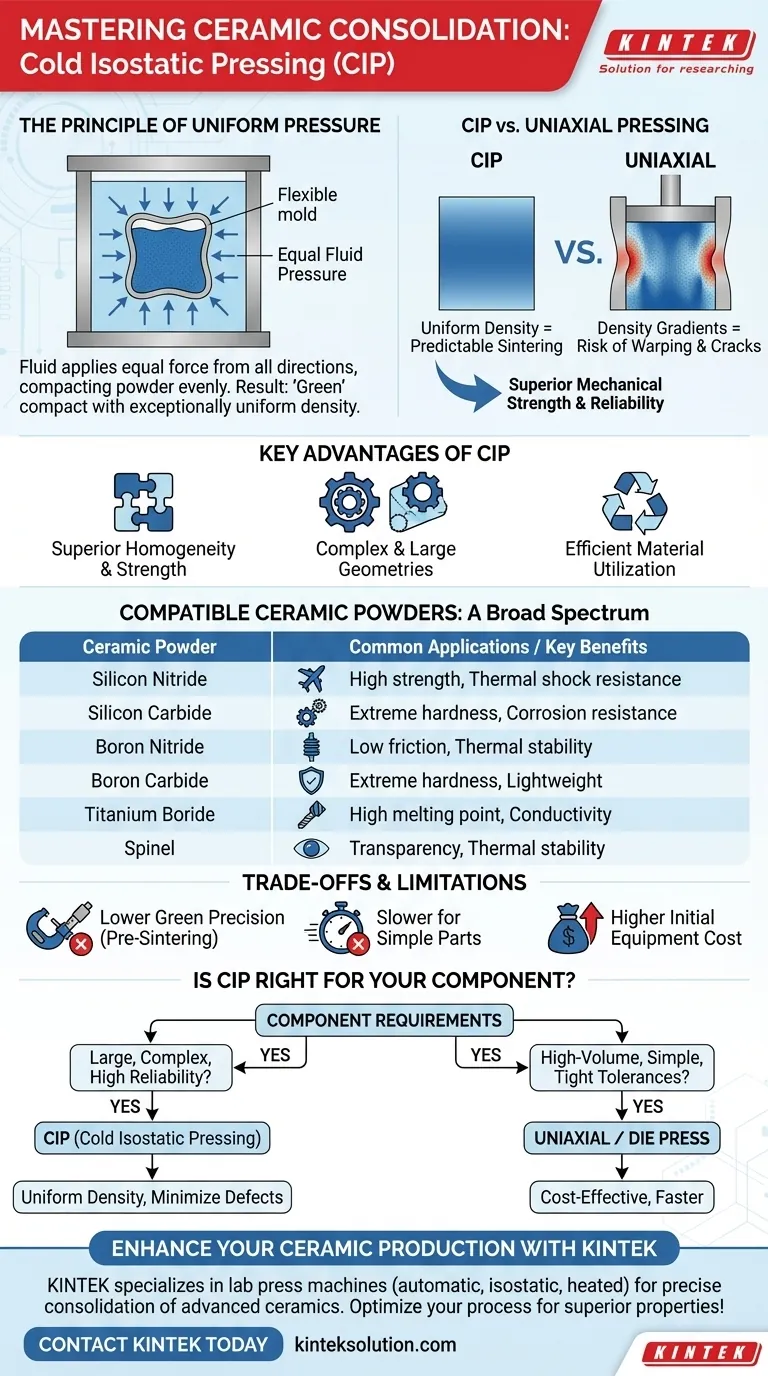

Pourquoi le CIP est un processus fondamental pour les céramiques avancées

Pour comprendre pourquoi le CIP est si polyvalent, il faut examiner son principe fondamental. Il s'agit moins du matériau spécifique que du défi physique de compacter une poudre uniformément.

Le principe de la pression uniforme

Le Pressage Isostatique à Froid fonctionne en plaçant la poudre céramique dans un moule flexible et scellé (souvent en caoutchouc ou en uréthane). Ce moule est ensuite immergé dans un fluide, qui est mis sous pression pour exercer une force égale dans toutes les directions.

Ceci est fondamentalement différent du pressage uniaxial, où la pression est appliquée d'une ou deux directions seulement, comme un piston dans un cylindre. Cette pression de haut en bas peut créer des variations de densité significatives au sein d'une pièce.

L'objectif : une densité à cru uniforme

La pièce qui sort du processus CIP est appelée un compact "vert". Elle a la consistance de la craie mais est suffisamment solide pour être manipulée et usinée.

Le résultat le plus important du CIP est sa capacité à produire une pièce à cru avec une densité exceptionnellement uniforme. Toutes les particules de poudre sont poussées ensemble avec la même force, quelle que soit leur position dans le composant.

Impact sur le frittage et les propriétés finales

Cette densité à cru uniforme est essentielle pour l'étape suivante : le frittage, où la pièce est cuite à hautes températures pour fusionner les particules en un objet solide et dense.

Parce que la pièce à cru est si homogène, elle se rétracte de manière prévisible et uniforme pendant le frittage. Cela réduit considérablement le risque de déformation, de fissuration ou de vides internes, conduisant à un composant céramique final doté d'une résistance mécanique et d'une fiabilité supérieures.

Principaux avantages de l'utilisation du CIP pour les céramiques

Choisir le CIP plutôt que d'autres méthodes offre plusieurs avantages distincts, en particulier pour les applications exigeantes dans les industries aérospatiale, médicale et automobile.

Homogénéité et résistance supérieures

L'élimination des gradients de densité est l'avantage principal du CIP. Ces gradients, courants dans les pièces pressées uniaxialement, créent des contraintes internes et agissent comme des points de départ pour les fractures. Les pièces CIP sont uniformément solides partout.

Géométries complexes et grandes

Parce que la poudre est contenue dans un moule flexible, le CIP peut produire des formes impossibles à réaliser avec des matrices métalliques rigides. Cela inclut des pièces avec des contre-dépouilles, des cavités internes complexes ou des rapports d'aspect élevés (comme de longs tubes ou tiges). C'est une méthode préférée pour les pièces trop grandes pour les presses conventionnelles.

Utilisation efficace des matériaux

Le CIP est un processus de quasi-forme nette, ce qui signifie que la pièce à cru est très proche des dimensions finales. Cela permet un usinage minimal et réduit le gaspillage de poudres céramiques avancées coûteuses. La résistance à cru de la pièce la rend également facile à manipuler et à usiner avant l'étape de frittage énergivore.

Comprendre les compromis et les limites

Bien que puissant, le CIP n'est pas la solution pour tous les scénarios. Comprendre ses limites est crucial pour prendre une décision éclairée.

Précision dimensionnelle inférieure (avant frittage)

Le même moule flexible qui permet des formes complexes n'offre pas le contrôle dimensionnel précis d'une matrice dure. Bien que le retrait soit prévisible, les tolérances initiales de la pièce à cru ne sont pas aussi strictes. Un usinage post-frittage est souvent nécessaire pour les surfaces de haute précision.

Temps de cycle plus lents pour les pièces simples

Pour les formes petites et simples comme les carreaux ou les disques, le pressage uniaxial est nettement plus rapide et plus automatisé. Le CIP, en particulier la méthode "sac humide" utilisée pour les grandes pièces ou les pièces uniques, implique plus de manipulation manuelle et peut être plus lent.

Coûts d'outillage et d'équipement

L'investissement initial en capital pour une cuve sous pression CIP et ses systèmes associés peut être substantiel. Bien que les coûts de moule soient faibles, le coût total de l'équipement doit être justifié par le besoin des avantages uniques du processus.

Comment déterminer si le CIP convient à votre composant céramique

Utilisez votre objectif final pour guider votre décision. Le choix entre le CIP et d'autres méthodes est une décision stratégique basée sur les exigences du composant.

- Si votre objectif principal est de produire des pièces grandes ou géométriquement complexes : Le CIP est souvent la seule méthode de consolidation viable pour assurer une densité uniforme et prévenir la fissuration pendant le frittage.

- Si votre objectif principal est de maximiser les performances mécaniques et la fiabilité : La capacité du CIP à minimiser les vides internes et les gradients de densité le rend idéal pour les composants à haute intégrité dans les applications aérospatiales ou médicales.

- Si votre objectif principal est la production à grand volume de formes simples avec des tolérances strictes : Une presse uniaxiale ou à matrice traditionnelle peut être une solution plus rentable et plus rapide.

Choisir le bon processus de consolidation consiste à aligner les forces uniques de la méthode avec les exigences finales de votre composant.

Tableau récapitulatif :

| Poudre Céramique | Applications Courantes | Avantages Clés du CIP |

|---|---|---|

| Nitrure de silicium | Aérospatiale, automobile | Haute résistance, résistance aux chocs thermiques |

| Carbure de silicium | Pièces d'usure, électronique | Excellente dureté, résistance à la corrosion |

| Nitrure de bore | Isolants haute température | Faible frottement, stabilité thermique |

| Carbure de bore | Armure, réacteurs nucléaires | Dureté extrême, légèreté |

| Borure de titane | Outils de coupe, électrodes | Point de fusion élevé, conductivité électrique |

| Spinelle | Composants optiques, réfractaires | Transparence, stabilité thermique |

Prêt à améliorer votre production de céramiques avec une densité uniforme et moins de défauts ? KINTEK est spécialisé dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins des laboratoires travaillant avec des céramiques avancées. Notre équipement assure une consolidation précise pour des matériaux comme le nitrure de silicium et le carbure de silicium, vous aidant à atteindre des propriétés mécaniques et une fiabilité supérieures dans les pièces complexes. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent optimiser votre processus et améliorer l'efficacité !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quels avantages une presse isostatique à froid de laboratoire offre-t-elle par rapport au pressage uniaxial pour le NASICON ? Obtenir une densité uniforme

- Pourquoi une presse isostatique à froid (CIP) est-elle essentielle pour les corps bruts de céramique ? Atteindre une grande transparence optique

- Pourquoi un traitement par presse isostatique à froid (CIP) est-il généralement ajouté après le pressage axial ? Améliorer la densité de la céramique

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) pour l'hydroxyapatite ? Obtenir une qualité de frittage supérieure