Dans la métallurgie des poudres, le rôle principal d'une presse hydraulique est de compacter la poudre en vrac en une forme solide et densifiée. En appliquant une force immense et hautement contrôlée, la presse transforme la matière poudreuse brute en un composant de forme précise, connu sous le nom de "compact vert". Ce processus constitue l'étape fondamentale de la création de pièces solides, légères et complexes dotées de propriétés techniques spécifiques.

Une presse hydraulique est plus qu'un outil de mise en forme ; c'est l'instrument essentiel pour contrôler la densité, la résistance et l'uniformité finales d'un matériau à un niveau microscopique. Sa capacité à appliquer une pression constante - souvent combinée à la chaleur - est ce qui transforme une poudre en vrac en un composant technique de haute performance.

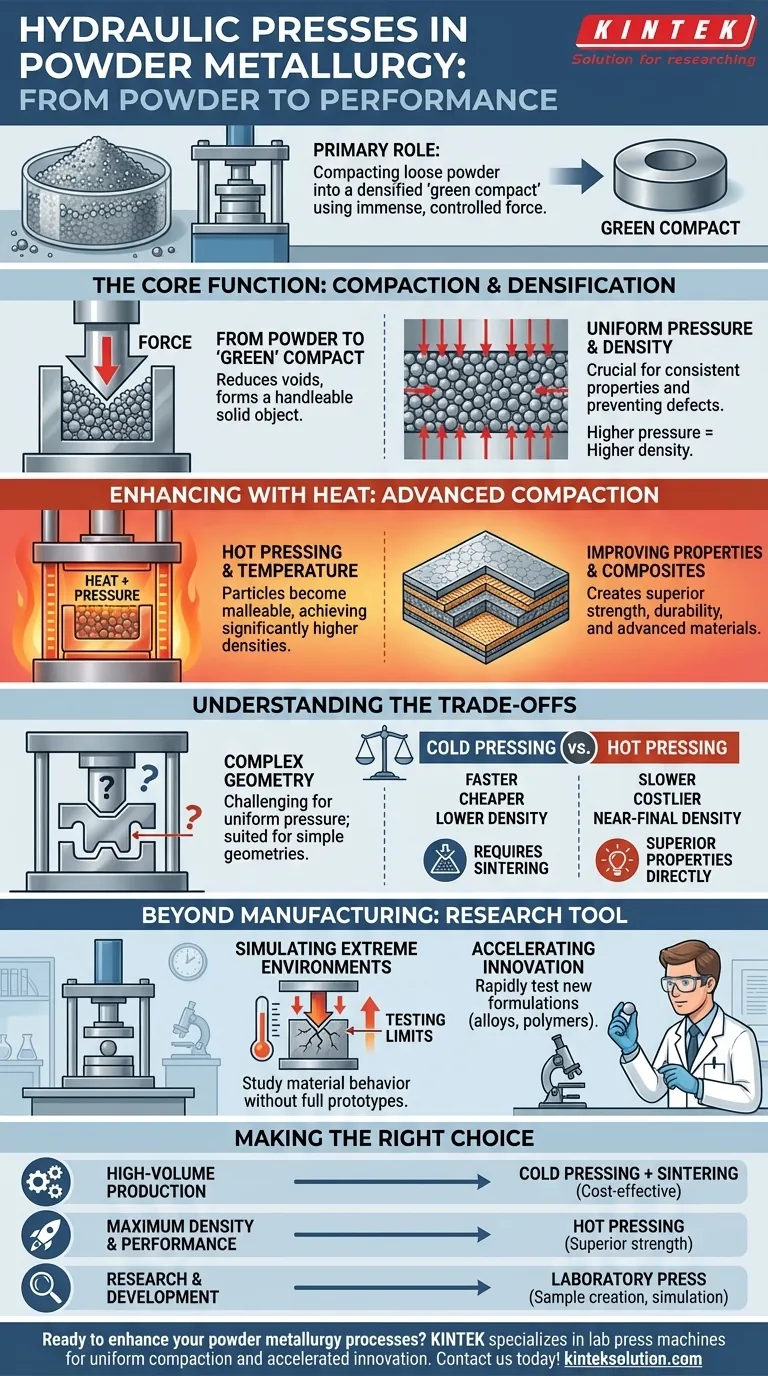

La fonction principale : Compaction et densification de la poudre

La métallurgie des poudres commence par la transformation d'une poudre informe en un objet solide. La presse hydraulique est la machine qui rend possible cette transformation initiale.

De la poudre en vrac au compact "vert

Le processus commence par l'introduction d'une quantité mesurée de poudre dans la cavité d'une matrice. La presse hydraulique enfonce ensuite un poinçon dans la matrice, comprimant les particules de poudre.

Cette pression force les particules à entrer en contact intime, réduisant les vides entre elles et formant un objet solide suffisamment résistant pour être manipulé. Cette première pièce est appelée compact vert .

L'importance d'une pression uniforme

L'un des principaux avantages d'une presse hydraulique est sa capacité à appliquer une pression une pression parfaitement uniforme . Cette uniformité est essentielle pour produire des pièces de haute qualité.

Une pression inégale crée des variations de densité dans le compact, ce qui peut entraîner des défauts internes, des points faibles ou des déformations au cours des étapes de traitement ultérieures telles que le frittage. Une pression uniforme garantit que la pièce finale présente des propriétés constantes.

Atteindre la densité cible

La force appliquée est directement liée à la densité du compact vert. Une pression plus élevée élimine davantage d'espace vide entre les particules, ce qui permet d'obtenir une pièce plus dense et plus résistante.

Ce contrôle permet aux ingénieurs de régler avec précision la densité souhaitée pour une application spécifique, en équilibrant les exigences de résistance et l'utilisation des matériaux.

Le rôle de la chaleur dans le compactage avancé

Si le pressage à froid est courant, l'ajout de chaleur au processus permet d'atteindre un niveau plus élevé de performance des matériaux et est essentiel pour créer des composites avancés.

Améliorer la densification grâce à la température

L'utilisation d'une presse hydraulique chauffée L'utilisation d'une presse hydraulique chauffée, un processus connu sous le nom de pressage à chaud, rend les particules de poudre plus malléables. Cela leur permet de se déformer et de se lier plus efficacement sous la pression.

Par conséquent, le pressage à chaud permet d'obtenir des densités nettement plus élevées et de créer des pièces présentant moins de vides internes que le pressage à température ambiante.

Amélioration des propriétés mécaniques

La combinaison de la chaleur et de la pression améliore fondamentalement les propriétés mécaniques du matériau.

Ce processus permet de créer des composants d'une solidité, d'une durabilité et d'une résistance à l'usure supérieures, ce qui le rend idéal pour les applications de haute performance dans les secteurs de l'aérospatiale, de l'automobile et de l'industrie.

Création de matériaux composites avancés

Les presses chauffantes sont essentielles pour produire des matériaux composites . La presse peut coller des couches de différents matériaux ou durcir des résines mélangées à des poudres.

Il en résulte des produits solides, légers et durables, tels que des composants ferromagnétiques spécialisés, des échantillons d'alliages personnalisés et d'autres matériaux avancés.

Comprendre les compromis

Bien que puissante, la presse hydraulique n'est pas une solution universelle. Comprendre ses limites est la clé d'une mise en œuvre réussie.

Complexité de la géométrie des pièces

Les presses hydrauliques excellent dans la production de pièces de géométrie relativement simple, où la pression peut être appliquée uniformément le long d'un seul axe.

Les formes très complexes avec des contre-dépouilles ou des caractéristiques transversales peuvent être difficiles à presser uniformément, ce qui peut entraîner des variations de densité et des faiblesses structurelles.

Pressage à froid et pressage à chaud

Le pressage à froid est plus rapide et moins coûteuse, mais les compacts verts qui en résultent ont une densité plus faible et nécessitent une étape de frittage importante et consommatrice d'énergie pour atteindre la résistance finale.

Le pressage à chaud est un processus plus lent et plus coûteux, mais il permet de produire des pièces d'une densité proche de la densité finale et aux propriétés supérieures directement à la sortie de la presse, ce qui réduit souvent la nécessité d'opérations secondaires importantes.

Au-delà de la fabrication : La presse comme outil de recherche

Outre la production, les presses hydrauliques sont des outils indispensables pour la recherche et le développement en science des matériaux.

Simulation d'environnements extrêmes

Les chercheurs utilisent les presses hydrauliques pour simuler des conditions réelles, telles que les pressions extrêmes que l'on trouve dans les profondeurs du sous-sol ou dans les machines industrielles.

Cela leur permet d'étudier le comportement des matériaux et de tester des propriétés telles que l'élasticité, la plasticité et les points de rupture sans avoir à construire des prototypes à l'échelle réelle.

Accélérer l'innovation en matière de matériaux

En créant de petites boulettes uniformes pour l'analyse, les presses permettent aux scientifiques de tester rapidement de nouvelles formulations de matériaux et d'y revenir. Cela est essentiel pour développer de nouveaux alliages, polymères et composites aux caractéristiques uniques.

Le bon choix pour votre objectif

L'utilisation optimale d'une presse hydraulique dans la métallurgie des poudres dépend entièrement de votre objectif final.

- Si votre objectif principal est la production en grande quantité de pièces simples : Le pressage à froid suivi d'une étape de frittage séparée est souvent la solution la plus rentable.

- Si votre objectif principal est d'obtenir une densité et des performances maximales : Le pressage à chaud est la méthode la plus efficace pour créer des composants à haute résistance et de forme presque nette.

- Si votre objectif principal est la recherche et le développement : Une presse de laboratoire est essentielle pour créer des échantillons d'essai uniformes et simuler les contraintes environnementales sur les nouvelles formulations de matériaux.

Enfin, la maîtrise de la presse hydraulique est essentielle pour contrôler la transformation d'une simple poudre en un matériau conçu avec précision.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Rôle principal | Compacter la poudre en vrac en compacts verts solides avec une force contrôlée. |

| Principaux avantages | Pression uniforme pour une densité constante, une résistance élevée et une mise en forme complexe des pièces. |

| Types de procédés | Pressage à froid (rentable) et pressage à chaud (densité plus élevée, propriétés supérieures). |

| Applications | Aérospatiale, automobile, secteurs industriels et recherche en science des matériaux. |

Prêt à améliorer vos processus de métallurgie des poudres avec des presses hydrauliques fiables ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins précis des laboratoires. Nos équipements garantissent un compactage uniforme, une meilleure densité des matériaux et une innovation accélérée pour vos objectifs de recherche ou de production. Contactez nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos projets et améliorer l'efficacité de vos opérations !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Lab Polygon Press Mold

Les gens demandent aussi

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la caractérisation FT-IR des nanoparticules de sulfure de cuivre ?

- Quel est le rôle d'une presse hydraulique dans la préparation de pastilles de KBr pour la FTIR ? Obtenez des informations chimiques à haute résolution

- Pourquoi utiliser une presse hydraulique de laboratoire avec vide pour les pastilles de KBr ? Amélioration de la précision FTIR des carbonates

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la caractérisation FTIR d'échantillons de peau de banane activée ?

- Quel rôle joue une presse hydraulique de laboratoire haute pression dans la préparation des pastilles de KBr ? Optimiser la précision FTIR