En bref, le pressage isostatique à froid (CIP) est un procédé polyvalent capable de consolider une large gamme de matériaux, principalement ceux sous forme de poudre. Les catégories les plus courantes comprennent les céramiques avancées, les métaux en poudre, les polymères (plastiques), le graphite et divers composites. L'exigence clé est que le matériau puisse être préparé sous forme de poudre à compacter.

L'information cruciale n'est pas quels matériaux peuvent être utilisés, mais pourquoi. Le CIP est fondamentalement une technique de consolidation de poudre. Sa valeur réside dans sa capacité à prendre presque n'importe quel matériau en poudre et à le compacter uniformément dans une forme solide, pré-frittée, connue sous le nom de « compact vert ».

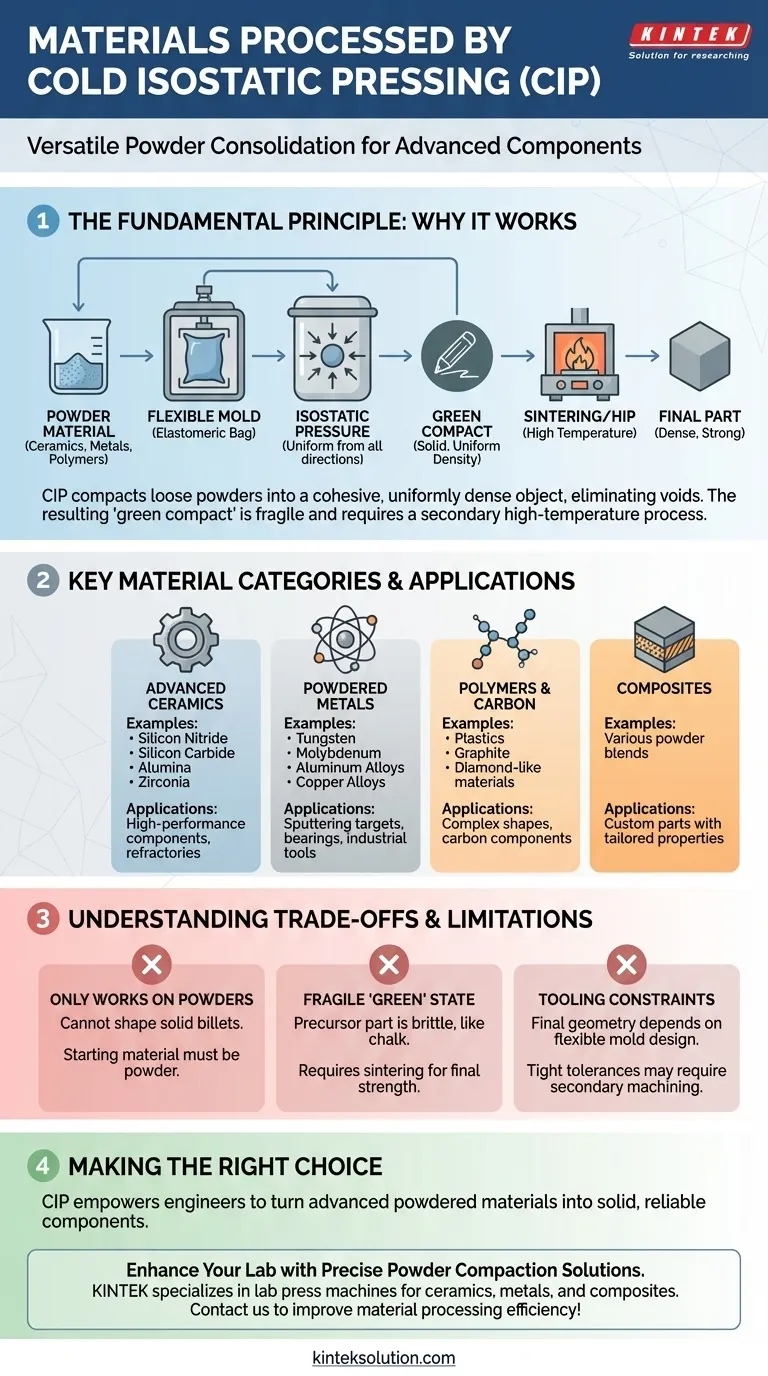

Le principe fondamental : pourquoi ces matériaux fonctionnent-ils

Le pressage isostatique à froid ne consiste pas à façonner un bloc de matériau solide. C'est un processus conçu spécifiquement pour compacter des poudres meubles en un objet cohésif et de densité uniforme.

Le rôle de la consolidation des poudres

Le CIP commence par une poudre fine placée à l'intérieur d'un moule flexible et scellé (souvent un sac élastomère). Ce moule est ensuite immergé dans un fluide, et une pression isostatique immense — une pression égale provenant de toutes les directions — est appliquée. Cela force les particules de poudre à se rapprocher, éliminant les vides et formant une pièce solide.

Obtenir une densité uniforme

Étant donné que la pression est appliquée uniformément sous tous les angles, le « compact vert » résultant présente une densité incroyablement constante. Cela empêche la déformation et la fissuration qui peuvent survenir avec d'autres méthodes de pressage et assure un retrait prévisible lors de l'étape finale de frittage.

Préparation pour le frittage et le HIP

La pièce qui sort d'une presse CIP n'est pas finie. Ce compact vert est fragile, sa consistance étant similaire à celle d'un morceau de craie. Il doit subir un processus thermique secondaire, tel que le frittage ou le pressage isostatique à chaud (HIP), pour fusionner les particules et atteindre sa résistance et ses propriétés finales.

Ventilation des principales catégories de matériaux

Bien que le principe s'applique à toute poudre, le CIP est devenu essentiel pour le traitement de plusieurs familles de matériaux clés.

Céramiques avancées et matériaux réfractaires

C'est une application principale pour le CIP. Il est idéal pour consolider des poudres céramiques haute performance difficiles à traiter autrement.

Les exemples courants comprennent :

- Nitrures de Silicium et Carbures de Silicium

- Nitrures de Bore et Carbures de Bore

- Borure de Titane

- Zircone et Alumine

- Spinel

Métaux et métallurgie des poudres

Le CIP est une pierre angulaire de la métallurgie des poudres, utilisé pour créer des pièces métalliques complexes avec des propriétés matérielles supérieures. Il est fréquemment utilisé pour les cibles de pulvérisation cathodique, où une densité uniforme est critique pour la performance.

Les applications métalliques clés comprennent :

- Métaux Réfractaires : Tungstène, Molybdène, Tantale

- Alliages : Alliages d'Aluminium, de Magnésium et de Cuivre

- Composants Industriels : Roulements, engrenages de pompe à huile et outils de coupe en carbure

Polymères et matériaux à base de carbone

Bien que moins courant que pour les céramiques ou les métaux, le CIP peut être utilisé pour former des formes complexes à partir de poudres plastiques. Il est également très efficace pour les matériaux à base de carbone.

Les exemples comprennent :

- Divers polymères (plastiques)

- Composants en graphite et en carbone

- Matériaux diamantés et similaires au diamant

Comprendre les compromis et les limites

Le CIP est un outil puissant, mais ce n'est pas une solution universelle. Comprendre ses limites est crucial pour prendre une décision éclairée.

Ne fonctionne que sur les poudres

Le CIP ne peut pas être utilisé pour façonner ou modifier des billettes ou des pièces solides existantes. Le matériau de départ doit être sous forme de poudre pour être placé dans le moule flexible pour la compaction.

L'état « vert » est fragile

Une pièce produite par CIP n'est qu'un précurseur. Elle n'a pas encore atteint ses propriétés mécaniques finales et est très cassante. Elle nécessite toujours un processus thermique ultérieur tel que le frittage pour devenir un composant fonctionnel.

Contraintes d'outillage et de géométrie

Le processus repose sur un moule flexible et élastique. Bien que cela permette des formes complexes, la géométrie finale dépend de la conception et du comportement de ce moule sous pression. L'obtention de tolérances extrêmement serrées directement à partir du CIP peut être difficile sans usinage secondaire.

Faire le bon choix pour votre projet

Votre choix de matériau dépend entièrement de votre objectif final. Le CIP est l'étape intermédiaire qui permet d'obtenir le produit final.

- Si votre objectif principal est des composants céramiques complexes et haute performance : Le CIP est la norme de l'industrie pour créer des corps verts uniformes à partir de poudres comme le carbure de silicium ou la zircone avant qu'ils ne soient frittés.

- Si votre objectif principal est des pièces métalliques avancées ou des cibles de pulvérisation cathodique : Le CIP est essentiel pour obtenir la densité uniforme requise pour les applications de métallurgie des poudres, en particulier pour les métaux réfractaires et les alliages spécialisés.

- Si votre objectif principal est de créer des formes grandes ou complexes à partir de poudre : Le CIP offre un avantage distinct par rapport au pressage uniaxiale en assurant des propriétés constantes quelle que soit la complexité de la pièce.

En fin de compte, le pressage isostatique à froid permet aux ingénieurs de transformer des matériaux en poudre avancés en composants solides et fiables.

Tableau récapitulatif :

| Catégorie de Matériau | Exemples Courants | Applications Clés |

|---|---|---|

| Céramiques Avancées | Nitrures de Silicium, Alumine, Zircone | Composants haute performance, réfractaires |

| Métaux en Poudre | Tungstène, Alliages d'Aluminium, Carbures | Cibles de pulvérisation cathodique, paliers, outils |

| Polymères et Carbone | Graphite, Plastiques, Matériaux diamantés | Formes complexes, composants en carbone |

| Composites | Divers mélanges de poudres | Pièces personnalisées aux propriétés ajustées |

Prêt à améliorer les capacités de votre laboratoire avec une compaction précise des poudres ? KINTEK se spécialise dans les machines de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins de votre laboratoire en matière de céramiques, de métaux et de composites. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité de traitement des matériaux et obtenir des résultats uniformes — contactez-nous maintenant !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quel rôle joue une presse isostatique à froid (CIP) dans la densification du HAp/Col ? Atteindre une résistance supérieure semblable à celle de l'os

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?