En principe, le pressage isostatique à froid (PIF) est un processus remarquablement polyvalent capable de façonner une large gamme de matériaux. Les principaux candidats sont les matériaux qui se présentent sous forme de poudre et qui nécessitent une densité uniforme dans leur état final, notamment les céramiques avancées, les métaux en poudre, les composites, les plastiques et le graphite.

La polyvalence du PIF ne réside pas seulement dans la variété des matériaux qu'il peut traiter, mais aussi dans sa capacité unique à compacter uniformément des formes complexes à partir de poudre. La décision fondamentale d'utiliser le PIF dépend moins du matériau lui-même que de la nécessité d'éliminer les variations de densité et les vides internes avant le traitement final.

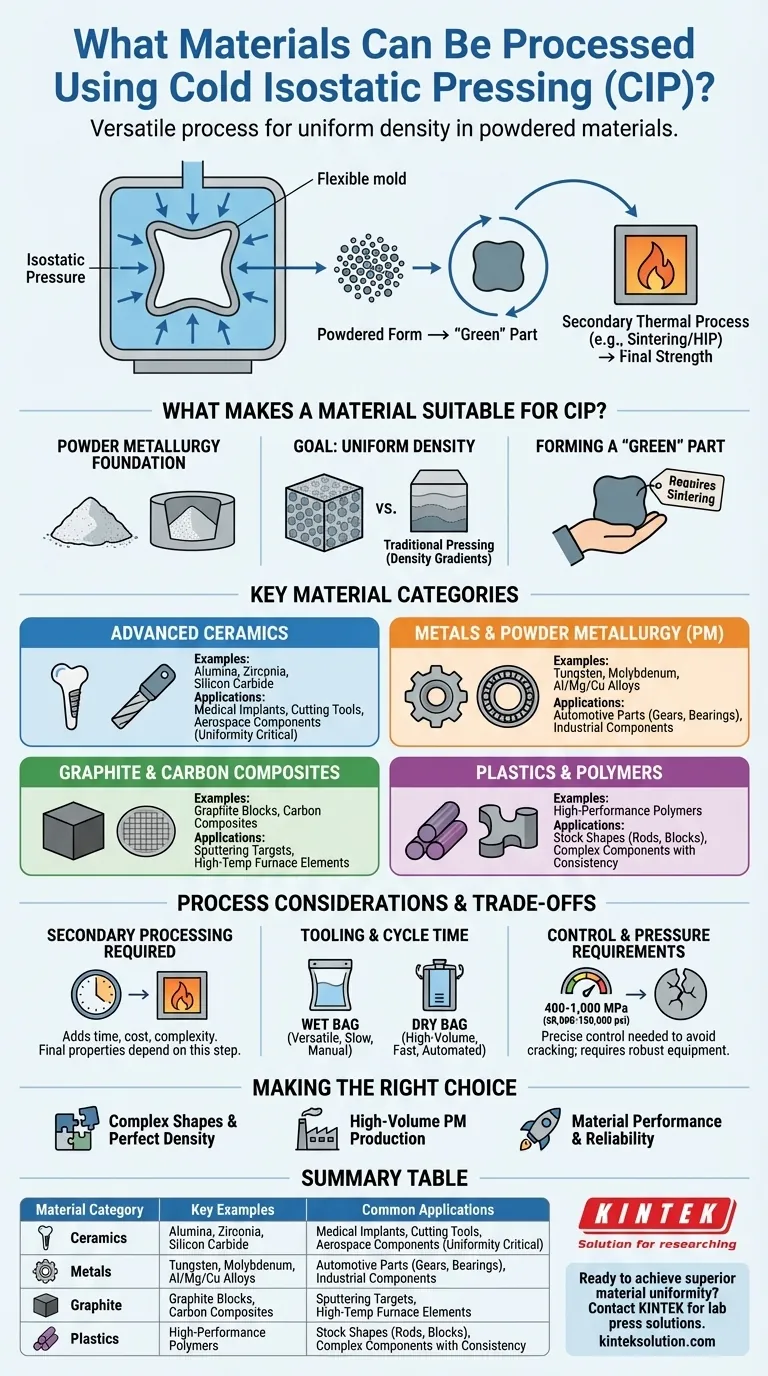

Qu'est-ce qui rend un matériau adapté au PIF ?

L'adéquation d'un matériau au pressage isostatique à froid est déterminée par sa forme initiale et les propriétés souhaitées du composant final. Le processus est basé sur quelques principes fondamentaux.

La base de la métallurgie des poudres

Le processus commence fondamentalement par un matériau sous forme de poudre. Cette poudre est chargée dans un moule flexible et scellé qui donne la forme de la pièce souhaitée.

L'objectif d'une densité uniforme

Le PIF applique une pression égale dans toutes les directions à l'aide d'un milieu liquide, généralement de l'eau ou de l'huile. Cette pression isostatique garantit que la poudre se compacte avec une uniformité extrême, quelle que soit la complexité de la pièce. Cela élimine les gradients de densité courants dans le pressage uniaxial traditionnel.

Formation d'une pièce "verte"

Le résultat du PIF est un objet compacté, mais pas entièrement fini, appelé pièce "verte". Cette pièce a une intégrité structurelle suffisante pour être manipulée mais nécessite un processus thermique secondaire, comme le frittage ou le pressage isostatique à chaud (PIC), pour fusionner les particules et atteindre sa résistance mécanique finale.

Une répartition des principales catégories de matériaux

Le PIF est utilisé dans les industries où la performance des matériaux est non négociable. Les matériaux spécifiques choisis reflètent cette focalisation sur les applications haute performance.

Céramiques avancées

Les céramiques comme l'alumine, la zircone et le carbure de silicium sont des candidats de choix. Le PIF est utilisé pour former des formes céramiques complexes pour les implants médicaux, les outils de coupe et les composants aérospatiaux où une densité uniforme est essentielle pour éviter les points de fracture.

Métaux et métallurgie des poudres

Une vaste gamme de métaux sont traités par PIF, y compris les métaux réfractaires (tungstène, molybdène), les alliages d'aluminium et de magnésium, et les alliages de cuivre. C'est une pierre angulaire de la métallurgie des poudres (MP) pour la production de pièces automobiles comme les roulements et les engrenages, ainsi que de composants industriels haute performance.

Graphite et composites de carbone

Le PIF est idéal pour produire de grands blocs uniformes de graphite ou de composites de carbone. Ces matériaux sont utilisés pour tout, des cibles de pulvérisation dans l'industrie des semi-conducteurs aux éléments de fours à haute température.

Plastiques et polymères

Les polymères et plastiques haute performance peuvent être formés à l'aide du PIF pour créer des formes brutes (tiges, blocs) ou des composants complexes avec une consistance interne supérieure à celle des méthodes de moulage traditionnelles.

Comprendre les compromis et les contraintes du processus

Bien que puissant, le PIF n'est pas une solution universelle. Comprendre ses réalités opérationnelles est essentiel pour une mise en œuvre réussie.

L'exigence de traitement secondaire

Une pièce pressée isostatiquement n'est qu'une étape intermédiaire. La nécessité d'un cycle de frittage ou de PIC ultérieur à haute température ajoute du temps, des coûts et de la complexité au flux de travail global de fabrication. Les propriétés de la pièce finale dépendent fortement de cette étape secondaire.

Outillage et temps de cycle

Le processus est divisé en deux méthodes principales : le PIF en sac humide et le PIF en sac sec.

- Le PIF en sac humide est très polyvalent pour la R&D et les pièces grandes ou complexes, mais implique un chargement et un déchargement manuels du moule dans le récipient sous pression, ce qui entraîne des temps de cycle plus longs.

- Le PIF en sac sec intègre le moule directement dans la presse, permettant l'automatisation et des temps de cycle beaucoup plus rapides, adaptés à la production en grand volume.

Exigences de contrôle et de pression

Un compactage réussi nécessite un contrôle précis des taux de pressurisation et de dépressurisation pour éviter la fissuration de la pièce verte. Le processus fonctionne à des pressions extrêmes, souvent entre 400 et 1 000 MPa (60 000 à 150 000 psi), ce qui nécessite un équipement robuste et coûteux.

Faire le bon choix pour votre application

Le choix du PIF doit être une décision stratégique basée sur les objectifs spécifiques de votre projet.

- Si votre objectif principal est de créer des formes complexes avec une densité parfaite : le PIF est un choix inégalé pour les matériaux comme les céramiques avancées ou les métaux réfractaires difficiles à usiner et qui ne tolèrent pas les défauts internes.

- Si votre objectif principal est la production en grand volume de pièces MP : le PIF en sac sec offre une voie claire pour automatiser la création de pièces vertes uniformes, rationalisant le flux de travail vers vos fours de frittage.

- Si votre objectif principal est la performance et la fiabilité des matériaux : le PIF est la méthode de prédilection pour les applications critiques dans l'aérospatiale, le médical et la défense, où la défaillance des matériaux n'est pas une option.

En fin de compte, le pressage isostatique à froid permet aux ingénieurs de créer des composants dont l'uniformité interne et la performance résultante sont tout simplement inatteignables avec d'autres méthodes de formage.

Tableau récapitulatif :

| Catégorie de matériau | Exemples clés | Applications courantes |

|---|---|---|

| Céramiques avancées | Alumine, Zircone, Carbure de silicium | Implants médicaux, Outils de coupe, Composants aérospatiaux |

| Métaux et alliages | Tungstène, Molybdène, Aluminium, Cuivre | Pièces automobiles, Composants industriels, Roulements, Engrenages |

| Graphite et carbone | Graphite, Composites de carbone | Cibles de pulvérisation, Éléments de four |

| Plastiques et polymères | Polymères haute performance | Formes brutes, Composants complexes à consistance uniforme |

Prêt à atteindre une uniformité matérielle supérieure avec le pressage isostatique à froid ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour les besoins des laboratoires. Nos solutions vous aident à éliminer les variations de densité et à améliorer les performances des céramiques, des métaux et des composites. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser votre processus et fournir des résultats fiables et de haute qualité !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Quelle est la procédure standard pour le pressage isostatique à froid (CIP) ? Maîtriser la densité uniforme des matériaux

- Quel rôle joue une presse isostatique à froid (CIP) dans la densification du HAp/Col ? Atteindre une résistance supérieure semblable à celle de l'os

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?