L'inertie chimique est l'exigence fondamentale pour les matrices utilisées pour compacter des poudres réactives. Lorsque l'on travaille avec des matériaux sensibles comme les électrolytes solides halogénés, la matrice doit posséder une chimie de surface complètement non réactive avec la poudre de l'échantillon. Cela garantit que le processus de compaction densifie le matériau sans introduire de contaminants qui modifieraient sa composition.

Le succès de votre expérience dépend du maintien d'une pureté absolue lors du processus de mise en forme mécanique. La matrice doit agir uniquement comme un moule physique, résistant à toute interaction chimique susceptible de dégrader les performances électrochimiques de la pastille d'électrolyte finale.

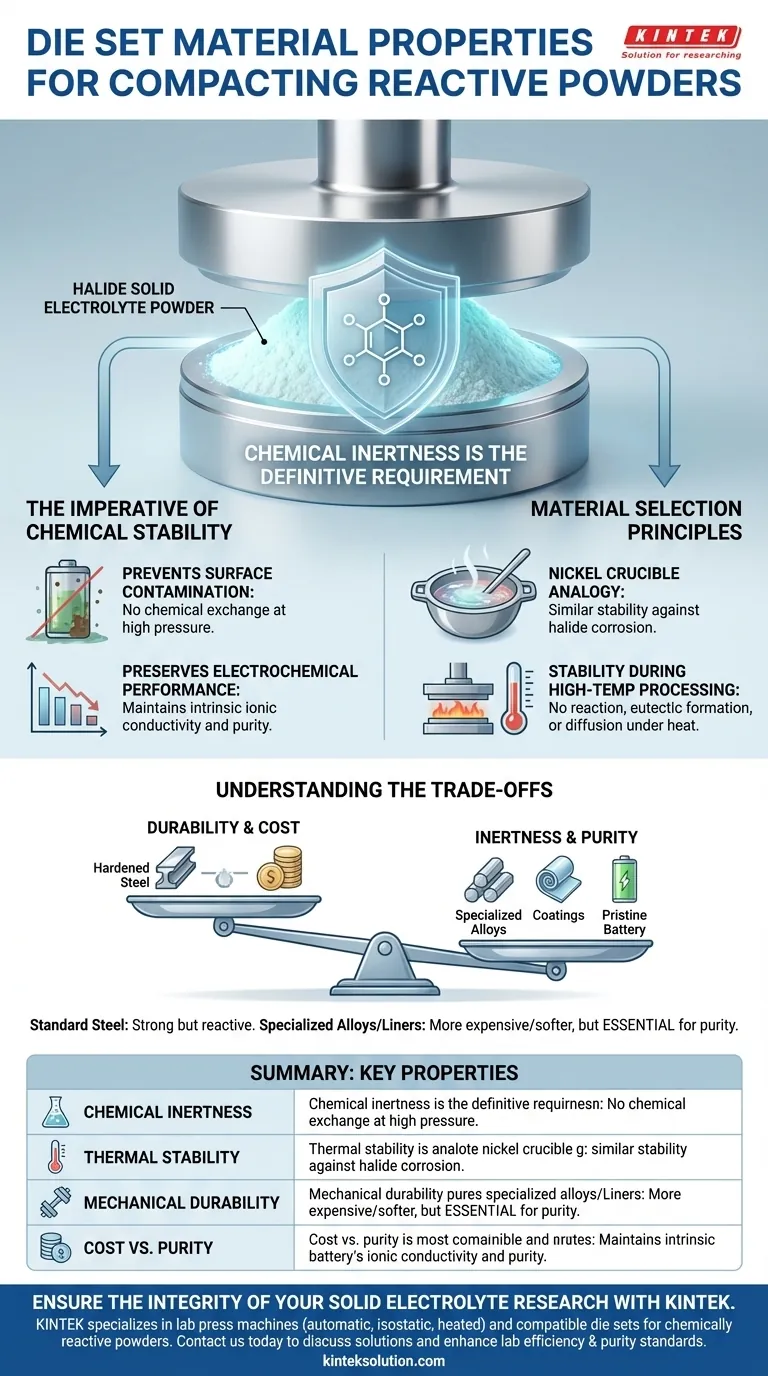

L'impératif de la stabilité chimique

Prévention de la contamination de surface

Les électrolytes solides halogénés sont chimiquement agressifs et très sensibles à la contamination. Si le matériau de la matrice est réactif, la haute pression de compaction peut forcer un échange chimique à l'interface entre l'outil et la poudre.

Cette réaction crée des impuretés à la surface de la pastille. Ces impuretés agissent souvent comme des couches résistives, entravant le flux d'ions et faussant vos résultats de spectroscopie d'impédance.

Préservation des performances électrochimiques

L'objectif principal de la recherche sur les électrolytes solides est une conductivité ionique élevée. Les références soulignent que même une contamination mineure peut compromettre la pureté requise pour des performances optimales.

Une matrice qui lixivie des éléments dans la poudre introduit des défauts. Pour obtenir des données précises sur les propriétés intrinsèques du matériau, la matrice doit rester chimiquement "invisible" pour l'échantillon.

Principes de sélection des matériaux

Le standard du "creuset en nickel"

Pour comprendre les propriétés matérielles nécessaires, considérez l'analogie des récipients de frittage. Les chercheurs sélectionnent des creusets en nickel pour le frittage en raison de leur stabilité spécifique face aux fondus d'halogénures.

La matrice nécessite une logique matérielle similaire. Vous devez sélectionner un matériau de matrice (ou un revêtement) qui offre la même résistance à la corrosion par les halogénures que celle qu'offre un creuset en nickel lors du traitement thermique.

Stabilité lors du traitement à haute température

La réactivité augmente généralement avec la température. Si votre processus implique un pressage à chaud, ou si la pastille subit un frittage immédiatement après la compaction, le risque de réaction augmente.

Le matériau de la matrice doit maintenir son inertie même sous contrainte thermique. Il ne doit pas former d'eutectiques ni diffuser dans la structure de l'halogénure lorsque la chaleur est appliquée.

Comprendre les compromis

Durabilité vs. Inertie

Les matrices standard en acier trempé offrent une résistance mécanique et une longévité exceptionnelles, mais elles sont souvent réactives avec les halogénures. Choisir un matériau chimiquement inerte (tel que des alliages spécifiques ou des matrices revêtues) signifie souvent accepter un matériau qui peut être plus mou ou plus cassant que l'acier à outils standard.

Coût vs. Pureté

Obtenir une inertie chimique élevée nécessite souvent des matériaux spécialisés ou des revêtements personnalisés. Ceux-ci sont nettement plus chers que les matrices en acier prêtes à l'emploi. Cependant, le coût d'une matrice spécialisée est souvent inférieur au coût du temps et des matériaux perdus en raison d'échantillons contaminés.

Faire le bon choix pour votre objectif

Pour garantir la validité des données de votre recherche, évaluez votre matrice en fonction de vos besoins expérimentaux spécifiques :

- Si votre objectif principal est les propriétés intrinsèques du matériau : Privilégiez une inertie chimique absolue à la longévité de la matrice, en utilisant des alliages ou des revêtements spécialisés pour garantir une contamination nulle.

- Si votre objectif principal est le criblage à haut débit : Envisagez des revêtements inertes sur des matrices en acier standard pour équilibrer la résistance chimique avec la durabilité mécanique nécessaire à une utilisation répétée.

L'intégrité de votre cellule de batterie finale commence par la pureté de la pastille pressée ; ne laissez jamais votre outillage devenir le facteur limitant de votre chimie.

Tableau récapitulatif :

| Propriété | Importance pour les poudres réactives | Considération clé |

|---|---|---|

| Inertie chimique | Prévient la contamination de surface et préserve la pureté du matériau. | Essentiel pour une spectroscopie d'impédance précise et la mesure des propriétés intrinsèques. |

| Stabilité thermique | Maintient l'inertie lors du pressage à chaud ou du frittage ultérieur. | Prévient les réactions et la diffusion à des températures élevées. |

| Durabilité mécanique | Équilibre la longévité avec le besoin de résistance chimique. | Des matériaux inertes plus mous peuvent être requis par rapport à l'acier à outils standard. |

| Coût vs. Pureté | Des matériaux ou revêtements spécialisés garantissent la pureté mais à un coût plus élevé. | L'investissement protège contre le temps perdu et les échantillons contaminés. |

Assurez l'intégrité de vos recherches sur les électrolytes solides avec la bonne presse de laboratoire.

KINTEK est spécialisé dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux exigences strictes des environnements de laboratoire. Notre expertise en compatibilité des matériaux garantit que vos matrices sont optimisées pour les poudres chimiquement réactives comme les électrolytes solides halogénés, prévenant la contamination et fournissant des résultats précis et fiables.

Ne laissez pas votre outillage compromettre vos données. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et les normes de pureté de votre laboratoire.

Guide Visuel

Produits associés

- Moule de presse anti-fissuration de laboratoire

- Moule de presse rond bidirectionnel de laboratoire

- Assembler un moule de presse de laboratoire carré pour une utilisation en laboratoire

- Assemblage d'un moule de presse cylindrique pour laboratoire

- Moule de presse à infrarouge pour applications de laboratoire

Les gens demandent aussi

- Pourquoi utiliser des presses de laboratoire et des moules de précision pour la préparation d'échantillons d'argile ? Atteindre une précision scientifique en mécanique des sols

- Pourquoi utiliser des moules de précision spécifiques pour le lœss solidifié contaminé par le zinc ? Assurer des données de tests mécaniques impartiales

- Quelle est la signification technique de l'utilisation de moules rectangulaires de précision ? Normalisation de la recherche sur la céramique de ZnO

- Quel rôle jouent les moules de précision utilisés avec les presses hydrauliques de laboratoire dans les composites PCM ? Perspectives d'experts

- Pourquoi les moules de haute précision sont-ils nécessaires pour les électrolytes MOF-polymère ? Assurer une sécurité et des performances de batterie supérieures