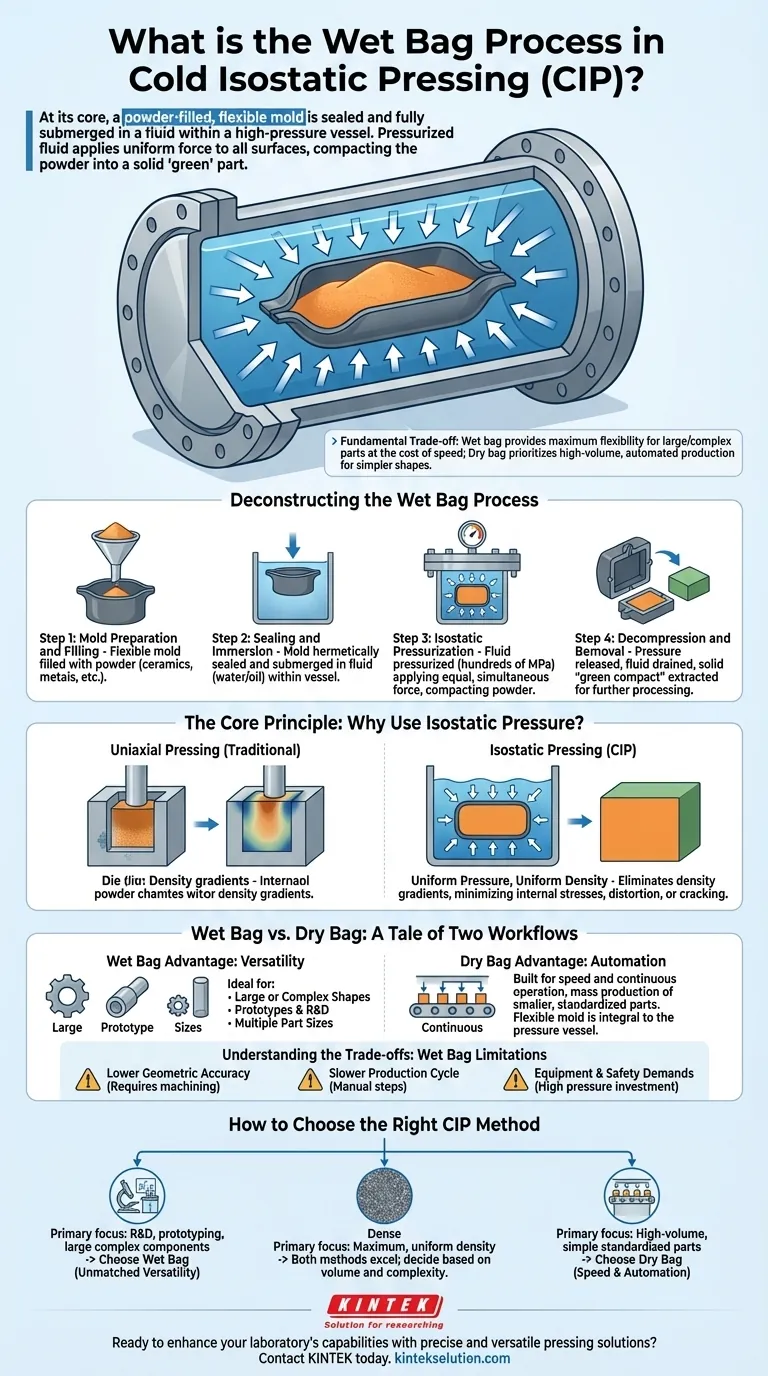

À la base, le processus de sac humide en pressage isostatique à froid (CIP) est une méthode où un moule souple rempli de poudre est scellé puis entièrement immergé dans un fluide à l'intérieur d'une enceinte à haute pression. Le fluide est ensuite mis sous pression, appliquant une force uniforme sur toutes les surfaces du moule. Cela compacte la poudre pour former une pièce « verte » solide et uniforme, suffisamment résistante pour être manipulée et traitée ultérieurement.

Le choix entre le CIP par sac humide et par sac sec n'est pas une question de supériorité, mais un compromis fondamental : Le processus par sac humide offre une flexibilité maximale pour les pièces grandes ou complexes au prix de la vitesse, tandis que le processus par sac sec privilégie la production automatisée à grand volume pour les formes plus simples.

Démystifier le Processus de Sac Humide

Le terme « sac humide » (wet bag) fait directement référence à l'étape clé du processus : le moule, ou « sac », entre en contact direct avec le fluide de pressurisation.

Étape 1 : Préparation et Remplissage du Moule

Tout d'abord, un moule élastomère souple est créé à la forme souhaitée du composant final. Ce moule est ensuite soigneusement rempli du matériau en poudre, qui peut aller des céramiques et métaux au graphite et aux plastiques.

Étape 2 : Scellage et Immersion

Le moule rempli est scellé hermétiquement pour empêcher le fluide de pressurisation de contaminer la poudre. L'ensemble scellé est ensuite chargé dans une enceinte à haute pression et immergé dans un milieu liquide, généralement de l'eau ou de l'huile.

Étape 3 : Pressurisation Isostatique

L'enceinte est scellée et le fluide est pressurisé, généralement jusqu'à plusieurs centaines de mégapascals (MPa). Étant donné que la pression est transmise hydrostatiquement, elle est appliquée de manière égale et simultanée sur chaque surface du moule. Cela compacte la poudre en une masse solide avec une densité très uniforme.

Étape 4 : Décompression et Retrait

Après un temps défini, l'enceinte est dépressurisée, le fluide est drainé et le moule est retiré. La pièce solide résultante, appelée « compact vert », est ensuite soigneusement extraite du moule souple. Elle possède désormais une résistance suffisante pour être manipulée, usinée ou transférée vers un four de frittage ultérieur.

Le Principe Fondamental : Pourquoi Utiliser la Pression Isostatique ?

Comprendre pourquoi le CIP est utilisé est essentiel pour apprécier le rôle de la méthode du sac humide. L'objectif est de surmonter les limites du pressage uniaxial (à direction unique) traditionnel.

Pression Uniforme, Densité Uniforme

Dans le pressage uniaxial, la friction entre la poudre et les parois de la matrice crée des gradients de densité dans la pièce. Le pressage isostatique élimine ce problème. La pression omnidirectionnelle garantit que le compact vert final présente une densité très constante et homogène, minimisant les contraintes internes, la distorsion ou la fissuration.

Création d'une Préforme « Verte »

L'objectif du CIP n'est pas de créer une pièce finie. C'est de produire une préforme ou une ébauche (billet) avec une intégrité élevée. Cette pièce « verte » peut ensuite être facilement usinée selon une forme plus précise avant le processus final de frittage, énergivore, qui lie complètement le matériau.

Sac Humide contre Sac Sec : Le Récit de Deux Flux de Travail

Le processus de sac humide n'existe pas dans le vide. Son alternative principale, le processus de sac sec, répond à un besoin de production très différent.

L'Avantage du Sac Humide : La Polyvalence

La méthode du sac humide se définit par sa flexibilité opérationnelle. Parce que le moule est un outil séparé et mobile, il est idéal pour :

- Les Grandes Formes ou les Formes Complexes : Les moules ne sont pas contraints par la géométrie fixe d'une presse.

- Le Prototypage et la R&D : Il est rentable pour produire des pièces uniques ou de petits lots pour la recherche et les essais de production.

- Plusieurs Tailles de Pièces : Une seule enceinte de pression peut traiter des moules de formes et de tailles variées en un seul cycle.

L'Avantage du Sac Sec : L'Automatisation

Dans le processus de sac sec, le moule souple fait partie intégrante de l'enceinte de pression elle-même. La poudre est chargée directement dans ce moule intégré, la pression est appliquée et la pièce est éjectée. Le moule ne quitte jamais la presse et n'entre jamais en contact avec le milieu liquide.

Cette conception est faite pour la vitesse et le fonctionnement continu, ce qui la rend idéale pour la production de masse de petites pièces standardisées comme les isolateurs de bougies d'allumage ou les tiges en carbure. Cependant, elle sacrifie la flexibilité de forme et de taille de la méthode du sac humide.

Comprendre les Compromis

Bien que puissant, le processus CIP par sac humide présente des limites inhérentes qui doivent être prises en compte.

Précision Géométrique Inférieure

L'utilisation d'un moule souple signifie que le compact vert résultant aura moins de précision dimensionnelle qu'une pièce fabriquée dans une matrice rigide en acier. Un usinage ultérieur est presque toujours nécessaire pour atteindre des tolérances serrées.

Cycle de Production Plus Lent

Le processus de remplissage, de scellage, de chargement et de déchargement manuel des moules rend le processus de sac humide nettement plus lent que son homologue à sac sec. Ce n'est pas une solution viable pour la fabrication à grand volume.

Exigences en Matière d'Équipement et de Sécurité

Les systèmes CIP fonctionnent à des pressions extrêmement élevées. Les enceintes de pression doivent être conçues pour un fonctionnement robuste et sûr, ce qui représente un investissement en capital important et nécessite des protocoles stricts de maintenance et de sécurité.

Comment Choisir la Bonne Méthode CIP

Votre choix est une décision stratégique basée entièrement sur vos objectifs de production.

- Si votre objectif principal est la R&D, le prototypage ou la production de composants grands et complexes : Le processus de sac humide est le choix idéal en raison de sa polyvalence inégalée en termes de taille et de forme des pièces.

- Si votre objectif principal est la fabrication à haut volume de pièces simples et standardisées : Le processus de sac sec est supérieur, offrant la vitesse et l'automatisation nécessaires à la production de masse.

- Si votre objectif principal est d'obtenir une densité maximale et uniforme dans une préforme : Les deux méthodes excellent dans ce domaine, la décision doit donc être dictée par votre volume de production requis et la complexité des pièces.

En fin de compte, comprendre ces flux de travail distincts vous permet de choisir la voie de fabrication précise qui correspond à l'échelle, à la complexité et aux objectifs de votre projet.

Tableau Récapitulatif :

| Aspect | Détails du Processus de Sac Humide |

|---|---|

| Processus | Moule souple rempli de poudre immergé dans un fluide, pressurisé pour une compaction uniforme |

| Étapes Clés | Remplissage du moule, scellage, immersion, pressurisation, décompression, retrait de la pièce |

| Avantages | Grande polyvalence pour les formes grandes/complexes, idéal pour les prototypes et la R&D, densité uniforme |

| Limites | Précision géométrique inférieure, production plus lente, exigences d'équipement plus élevées |

| Idéal Pour | R&D, prototypage, composants grands ou complexes, volumes faibles à moyens |

| Comparaison au Sac Sec | Plus flexible mais plus lent ; le sac sec est automatisé pour les pièces simples à haut volume |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de pressage précises et polyvalentes ? KINTEK se spécialise dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, adaptées à vos besoins de R&D et de production. Que vous prototypez des pièces complexes ou que vous ayez besoin d'une densité uniforme dans des préformes, notre équipement garantit fiabilité et efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes CIP peuvent bénéficier à vos projets et rationaliser vos processus !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Quel est le rôle du pressage isostatique à froid (CIP) dans les alliages Al-Zn-Mg ? Atteindre une densité uniforme et une intégrité structurelle

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les membranes céramiques à pérovskite ? Atteindre une efficacité maximale de réduction du CO2

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il par rapport au pressage à sec standard ? Obtenir une densité homogène de la préforme

- Pourquoi les moules souples sont-ils essentiels pour la compaction des poudres de TiMgSr ? Atteindre une densité uniforme par pressage isostatique à froid