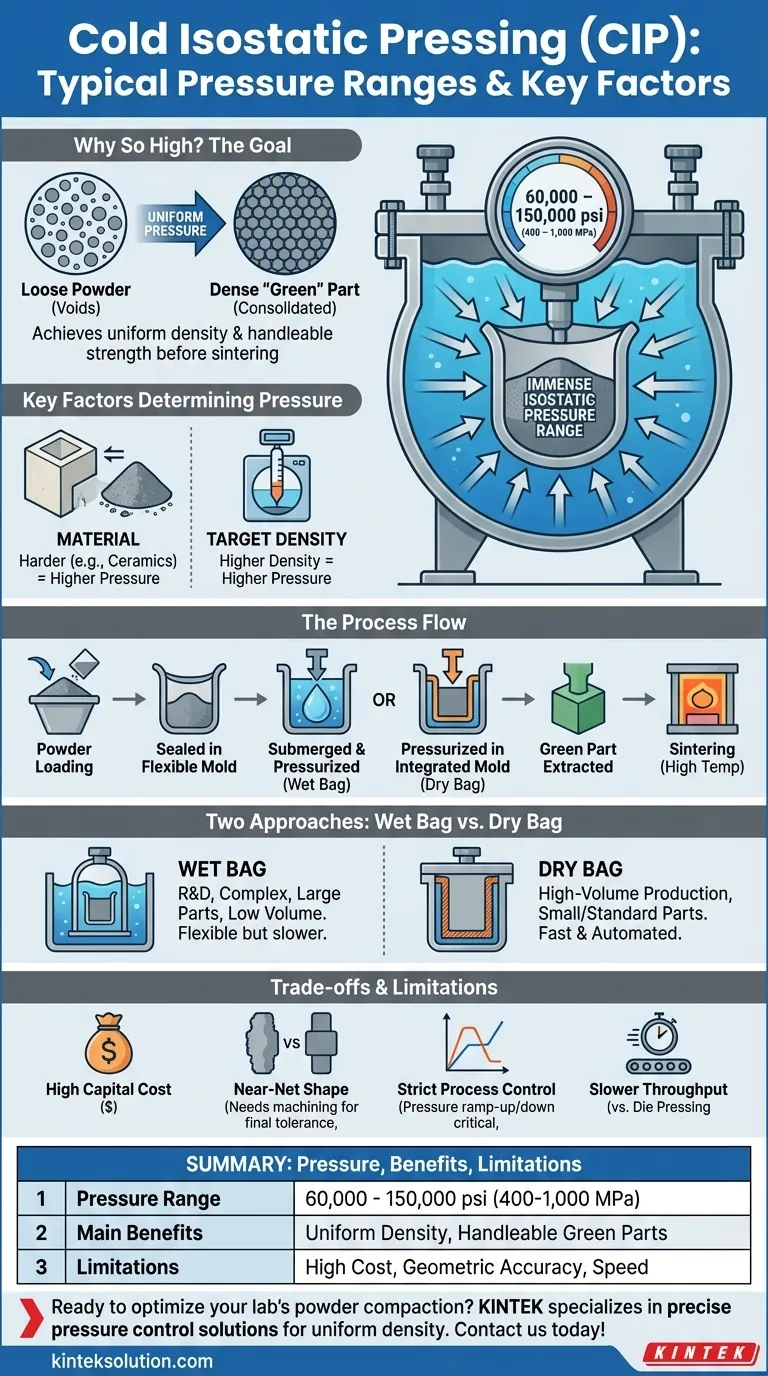

Dans le pressage isostatique à froid (PIC), la pression de fonctionnement typique est immense, allant de 60 000 psi (400 MPa) à 150 000 psi (1 000 MPa). Cette large plage existe parce que la pression optimale n'est pas un nombre fixe ; elle est dictée par le matériau spécifique compacté, les caractéristiques de sa poudre de départ et la densité souhaitée du composant final.

L'objectif principal du pressage isostatique à froid n'est pas seulement d'appliquer une pression, mais de l'appliquer uniformément dans toutes les directions. Cette pression isostatique extrême est ce qui consolide une poudre lâche en une pièce "verte" solide et manipulable avec une densité constante, préparant le terrain pour les étapes de fabrication ultérieures comme le frittage.

Pourquoi une pression si extrême est nécessaire

L'objectif fondamental du PIC est de transformer un volume de poudre lâche en un objet dense et solide. L'immense pression est le mécanisme qui permet d'atteindre cette transformation avec des avantages uniques.

L'objectif : Atteindre une densité uniforme

Au cœur du processus se trouve le terme "isostatique", ce qui signifie que la pression est appliquée de manière égale dans toutes les directions. Ceci est réalisé en immergeant la pièce, qui est scellée dans un moule flexible, dans un fluide (généralement de l'huile ou de l'eau) à l'intérieur d'un récipient sous pression.

Lorsque le récipient est pressurisé, le fluide transmet cette force uniformément sur toutes les surfaces du moule. Cela élimine les vides entre les particules de poudre, augmentant considérablement la densité du matériau de manière très uniforme.

De la poudre à une pièce "verte"

Le résultat de ce compactage est une pièce "verte". Ce terme signifie que le composant a été pressé mécaniquement dans une forme solide mais n'a pas encore été traité thermiquement.

La pièce verte est suffisamment solide pour être manipulée et usinée, mais elle n'atteint ses propriétés matérielles finales, telles que la dureté et la résistance, qu'après un processus ultérieur à haute température appelé frittage.

Facteurs clés déterminant la pression requise

Choisir la bonne pression dans la plage de 60 000 à 150 000 psi est essentiel pour le succès. La décision dépend principalement de deux facteurs : le matériau et la densité cible.

Les caractéristiques du matériau

Différents matériaux résistent différemment au compactage. Les matériaux plus durs nécessitent plus de pression pour se déformer et lier les particules entre elles.

Les poudres céramiques (comme l'alumine ou la zircone) et les métaux réfractaires nécessitent souvent des pressions plus élevées pour atteindre une densité verte suffisante. Les poudres métalliques plus molles peuvent être compactées avec succès à des pressions plus faibles.

La densité finale souhaitée

Il existe une relation directe entre la pression appliquée et la densité résultante de la pièce verte. Une pression plus élevée force les particules à se rapprocher, réduisant la porosité et augmentant la densité.

Les ingénieurs sélectionnent une densité cible optimale pour l'application finale et le processus de frittage ultérieur, ce qui détermine à son tour la pression PIC nécessaire.

Sacs humides vs sacs secs : Deux approches du processus

La méthode d'application de la pression divise le PIC en deux techniques distinctes, chacune adaptée à différents besoins de production.

PIC à sac humide : Flexibilité pour les prototypes

Dans le PIC à sac humide, la poudre est placée dans un moule flexible, qui est ensuite scellé et immergé dans le fluide sous pression à l'intérieur du récipient. Le moule est "humide" car il entre en contact direct avec le fluide.

Cette méthode est très polyvalente, ce qui la rend idéale pour la recherche et le développement, la production de pièces grandes ou complexes, et les séries de production à faible volume.

PIC à sac sec : Rapidité pour la production

Dans le PIC à sac sec, le moule flexible fait partie intégrante du récipient sous pression lui-même. La poudre est chargée dans le moule, le récipient est scellé et la pression est appliquée autour de celui-ci.

Cette approche est facilement automatisable et offre des temps de cycle beaucoup plus rapides, ce qui en fait la méthode préférée pour la production en grand volume de pièces plus petites et plus standardisées.

Comprendre les compromis et les limites

Bien que puissant, le PIC n'est pas une solution universelle. La reconnaissance de ses limites est essentielle pour l'utiliser efficacement.

Le coût d'entrée élevé

L'équipement nécessaire pour générer et contenir en toute sécurité des pressions allant jusqu'à 150 000 psi est très spécialisé et représente un investissement en capital important.

Le défi de la précision géométrique

Le PIC est un processus de quasi-formage final, pas de tolérance finale. Bien que la densité soit très uniforme, l'outillage flexible signifie que la précision dimensionnelle de la pièce verte est limitée.

Les pièces produites par PIC nécessitent presque toujours des opérations d'usinage ou de rectification secondaires pour répondre à des tolérances géométriques strictes.

Le contrôle du processus est non négociable

La qualité de la pièce finale dépend fortement des taux de pressurisation et de dépressurisation soigneusement contrôlés. Une augmentation ou une diminution trop rapide de la pression peut entraîner des fissures internes ou des gradients de densité, compromettant l'intégrité du composant.

Débit vs. autres méthodes

Même avec les systèmes automatisés à sac sec, le PIC est généralement un processus plus lent par rapport à d'autres méthodes de métallurgie des poudres comme le pressage en matrice ou le moulage par injection de métal (MIM). Sa force réside dans l'uniformité et le traitement de grandes pièces, pas dans la vitesse brute.

Faire le bon choix pour votre objectif

Votre objectif spécifique détermine la manière dont vous devez aborder le pressage isostatique à froid.

- Si votre objectif principal est la R&D ou des pièces complexes en faible volume : le PIC à sac humide offre la polyvalence requise pour des formes et des tailles diverses.

- Si votre objectif principal est la production en grand volume de composants standardisés : le PIC à sac sec offre l'automatisation et des temps de cycle plus rapides nécessaires à l'efficacité.

- Si votre objectif principal est d'atteindre une densité maximale dans des matériaux durs comme les céramiques : préparez-vous à fonctionner à l'extrémité supérieure de la plage de pression, dépassant souvent les 100 000 psi.

- Si votre objectif principal est la tolérance dimensionnelle finale : prévoyez que le PIC sera une étape de quasi-formage final, et budgétisez le post-traitement et l'usinage nécessaires pour atteindre les dimensions finales.

Comprendre ces dynamiques de pression et ces compromis de processus est la clé pour exploiter le PIC afin de créer des composants hautement uniformes et denses pour des applications critiques.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de pression typique | 60 000 à 150 000 psi (400 à 1 000 MPa) |

| Facteurs clés | Type de matériau (par ex. céramiques, métaux), densité souhaitée |

| Types de processus | Sac humide (pour la R&D, pièces complexes), Sac sec (pour la production en grand volume) |

| Principaux avantages | Densité uniforme, pièces vertes manipulables, idéal pour le frittage |

| Limitations | Coût d'équipement élevé, précision géométrique limitée, débit plus lent |

Prêt à optimiser le processus de compactage de poudres de votre laboratoire ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour offrir un contrôle précis de la pression pour une densité uniforme et une performance améliorée des matériaux. Que vous soyez en R&D ou en production en grand volume, nos solutions vous aident à obtenir des résultats supérieurs avec facilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre équipement peut répondre à vos besoins spécifiques en laboratoire et augmenter votre efficacité !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Quel rôle joue une presse isostatique à froid (CIP) dans la densification du HAp/Col ? Atteindre une résistance supérieure semblable à celle de l'os

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Pourquoi le pressage isostatique à froid (CIP) est-il préféré au pressage uniaxiale simple pour la zircone ? Atteindre une densité uniforme.