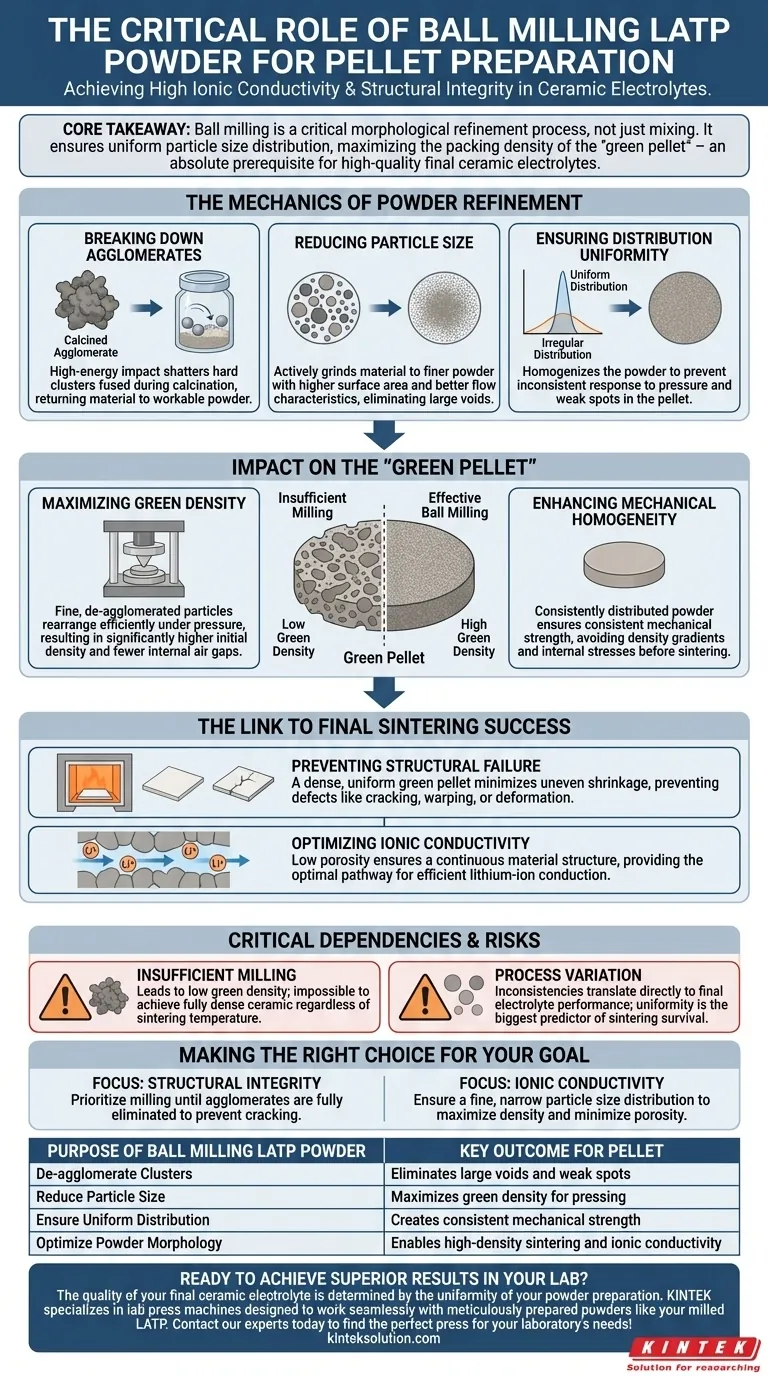

La fonction principale de l'utilisation d'un broyeur à billes pour traiter la poudre de LATP calcinée est de désagglomérer mécaniquement le matériau et de réduire considérablement sa taille de particule. Cette étape de broyage à haute énergie transforme la poudre grossière et irrégulière résultant de la calcination en une consistance fine et uniforme, physiquement capable d'être pressée en une pastille de haute qualité.

Idée clé Le broyage à billes n'est pas simplement une étape de mélange ; c'est un processus critique de raffinement morphologique. En garantissant une distribution granulométrique uniforme, il maximise la densité d'empilement de la "pastille verte", qui est le prérequis absolu pour obtenir un électrolyte céramique final avec une conductivité ionique et une intégrité structurelle élevées.

La mécanique du raffinement de la poudre

Briser les agglomérats

Pendant la phase de calcination, les particules de poudre de LATP fusionnent souvent pour former des amas durs appelés agglomérats.

Ces amas sont trop gros et irréguliers pour s'empiler étroitement lors du pressage. Le broyage à billes utilise un impact à haute énergie pour briser ces agglomérats, ramenant le matériau à un état de poudre manipulable.

Réduire la taille des particules

Au-delà de la simple rupture des amas, le processus broie activement le matériau pour réduire la taille moyenne des particules.

Une poudre plus fine possède une surface plus grande et de meilleures caractéristiques d'écoulement. Cette réduction est nécessaire pour éliminer les grands vides entre les particules lorsque la poudre est finalement versée dans un moule.

Assurer l'uniformité de la distribution

Le processus de broyage à billes homogénéise la poudre, créant une distribution granulométrique uniforme.

Sans cette uniformité, la poudre se déposerait de manière inégale. Cela entraîne des incohérences dans la façon dont le matériau réagit à la pression, causant finalement des points faibles dans la pastille.

Impact sur la "pastille verte"

Maximiser la densité verte

L'objectif immédiat du broyage à billes est d'améliorer la qualité de la "pastille verte" – le disque comprimé formé lors de l'étape de pressage à froid (typiquement à 10 MPa).

Les particules fines et désagglomérées se réarrangent plus efficacement sous pression. Cela se traduit par une pastille verte avec une densité initiale significativement plus élevée et moins de vides d'air internes.

Améliorer l'homogénéité mécanique

Une poudre uniforme donne une pastille qui a une résistance mécanique constante dans tout son volume.

Si la poudre n'était pas broyée, la pastille souffrirait probablement de gradients de densité. Ces gradients créent des contraintes internes qui compromettent l'intégrité structurelle du disque pressé avant même qu'il n'atteigne le four.

Le lien avec le succès du frittage final

Prévenir la défaillance structurelle

La qualité de la poudre broyée dicte directement le succès de l'étape de frittage à haute température.

Une pastille verte dense et uniforme minimise le risque de retrait inégal pendant la cuisson. Sans un broyage à billes efficace, la feuille céramique finale est sujette à des défauts catastrophiques tels que des fissures, des déformations ou des déformations.

Optimiser la conductivité ionique

Le besoin profond ultime de ce processus est de créer un chemin efficace pour les ions lithium.

Le broyage à billes réduit la porosité de la feuille céramique finale. Une faible porosité assure une structure matérielle continue, qui fournit le chemin optimal requis pour une conduction efficace des ions lithium.

Dépendances critiques et risques

Bien que le broyage à billes soit essentiel, il crée une chaîne de dépendance qui doit être gérée avec soin.

Le coût d'un broyage insuffisant

Si l'énergie ou le temps de broyage est insuffisant, des agglomérats resteront dans la poudre. Cela conduit à une faible densité verte, ce qui rend impossible d'obtenir une céramique entièrement dense, quelle que soit la température de frittage utilisée ultérieurement.

Le risque de variation du processus

Les incohérences dans le processus de broyage se traduiront directement par des incohérences dans les performances finales de l'électrolyte. L'uniformité de la pastille verte est le plus grand prédicteur de la survie de la céramique finale au processus de frittage sans défauts.

Faire le bon choix pour votre objectif

Pour garantir que votre électrolyte LATP répond aux normes de performance, vous devez considérer le broyage à billes comme un point de contrôle qualité, pas seulement une étape de préparation.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez le broyage jusqu'à ce que les agglomérats soient complètement éliminés pour éviter les fissures et les déformations pendant le frittage.

- Si votre objectif principal est la conductivité ionique : Assurez une distribution granulométrique fine et étroite pour maximiser la densité et minimiser la porosité dans la feuille finale.

Le succès de votre feuille d'électrolyte finale est déterminé avant même qu'elle n'entre dans le four ; il est défini par l'uniformité obtenue dans le broyeur à billes.

Tableau récapitulatif :

| Objectif du broyage à billes de poudre de LATP | Résultat clé pour la pastille |

|---|---|

| Désagglomérer les amas | Élimine les grands vides et les points faibles |

| Réduire la taille des particules | Maximise la densité verte pour le pressage |

| Assurer une distribution uniforme | Crée une résistance mécanique constante |

| Optimiser la morphologie de la poudre | Permet un frittage à haute densité et une conductivité ionique |

Prêt à obtenir des résultats supérieurs dans votre laboratoire ? La qualité de votre électrolyte céramique final est déterminée par l'uniformité de la préparation de votre poudre. KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques et les presses de laboratoire chauffées, conçues pour fonctionner de manière transparente avec des poudres méticuleusement préparées comme votre LATP broyée. Notre équipement assure le contrôle précis de la pression nécessaire pour former des pastilles vertes de haute intégrité, préparant ainsi le terrain pour un frittage réussi. Ne laissez pas une préparation de poudre incohérente compromettre vos recherches – contactez nos experts dès aujourd'hui pour trouver la presse idéale pour les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Moule pour presse à balles de laboratoire

- Assemblage d'un moule de presse cylindrique pour laboratoire

- Assembler un moule de presse de laboratoire carré pour une utilisation en laboratoire

- Moules de presse de forme spéciale pour applications de laboratoire

- Moule de presse de laboratoire carré pour utilisation en laboratoire

Les gens demandent aussi

- Pourquoi la conception de moules cylindriques de haute dureté est-elle essentielle en métallurgie des poudres ? Optimisez la précision et l'intégrité des échantillons

- Comment les systèmes de moules à plusieurs poinçons abordent-ils l'inégalité de densité dans le FAST/SPS ? Optimisez la précision pour les géométries complexes

- Quelle est la fonction des poinçons supérieur et inférieur dans une presse de laboratoire ? Obtenir une densité composite uniforme

- Quelles précautions faut-il prendre lors de l'application du vide sur un jeu de matrices pour la fabrication de pastilles ? Assurer la pureté et l'intégrité du joint

- Comment les moules en acier de précision garantissent-ils la performance des spécimens DAC ? Atteindre une densité uniforme et une intégrité structurelle