L'objectif principal du co-pressage à haute pression est de forcer mécaniquement les particules rigides de l'électrode et de l'électrolyte à entrer en contact intime, au niveau atomique. En éliminant les vides microscopiques, ce processus transforme des couches de poudre lâches en une structure unique et de haute densité. Sans cette compaction physique massive, la résistance interne serait trop élevée pour que la batterie fonctionne efficacement.

L'idée clé Dans les batteries liquides, l'électrolyte circule naturellement dans les pores pour établir le contact. Dans les batteries à état solide, il n'y a pas de liquide pour combler les lacunes ; par conséquent, une pression mécanique élevée est le seul moyen de minimiser la résistance interfaciale et d'établir les voies continues nécessaires au transport des ions.

Surmonter le défi de l'interface solide-solide

Élimination des vides microscopiques

L'obstacle fondamental dans l'assemblage des batteries à état solide est la rigidité des composants. Sans intervention, des espaces d'air et des vides subsistent entre les particules de la cathode, de l'anode et de l'électrolyte solide.

L'application d'une pression élevée (variant d'environ 240 MPa à 700 MPa) compacte ces poudres composites en pastilles denses. Cela élimine efficacement les vides qui agiraient autrement comme des isolants à l'intérieur de la cellule.

Maximisation de la surface de contact physique

L'efficacité d'une batterie à état solide est dictée par la qualité du contact entre les matériaux. Le co-pressage garantit que la surface de contact aux interfaces solide-solide est maximisée.

Cette transition du "contact ponctuel" (particules se touchant à peine) au "contact surfacique" (particules pressées à plat les unes contre les autres) crée une interface cohérente.

Création de voies ioniques à faible résistance

Les ions ne peuvent pas sauter dans le vide ; ils nécessitent un pont matériel continu. La structure dense obtenue par co-pressage établit ces autoroutes essentielles au transport des ions.

En assurant un contact sans espace, le processus réduit considérablement l'impédance interfaciale (résistance). Cela permet un transport d'ions fluide et rapide, qui est le moteur direct de la performance de la batterie.

Assurer l'intégrité structurelle

Formation d'une structure de cellule unifiée

Au-delà des performances électrochimiques, la pression est nécessaire pour l'adhésion mécanique. Le co-pressage lie les différentes couches – cathode, électrolyte et anode – en une unité robuste et intégrale.

Par exemple, une étape de pressage secondaire (souvent à des pressions plus faibles comme 120 MPa) assure que l'électrode négative adhère fermement à la couche d'électrolyte sans espaces.

Maintien de la stabilité pendant le fonctionnement

Le besoin de pression s'étend au-delà de l'assemblage initial. Le maintien d'une "pression d'empilement" constante (par exemple, 50 MPa) est souvent requis pendant les tests et le cyclage.

Cette pression soutenue préserve le contact intime établi lors de l'assemblage. Elle aide également la batterie à accommoder les changements volumétriques (expansion et contraction) qui se produisent pendant les cycles de charge et de décharge, empêchant la délamination.

Comprendre les compromis

Exigences de pression variables

Il est essentiel de comprendre que "plus de pression" n'est pas toujours la solution pour chaque étape. Les références soulignent une gamme de pressions pour différentes étapes d'assemblage.

Alors que la cathode composite initiale peut nécessiter 700 MPa pour assurer les réseaux de transport d'électrons, l'ajout d'une électrode négative plus souple peut ne nécessiter que 120 MPa.

La nécessité de dispositifs externes

Contrairement aux cellules liquides, les cellules à état solide ne peuvent souvent pas maintenir ce contact par elles-mêmes une fois la presse retirée.

Pour assurer une longue durée de vie, la cellule nécessite généralement un boîtier ou un dispositif qui maintient une pression externe. Sans cela, les interfaces peuvent se dégrader avec le temps à mesure que les matériaux se dilatent et se contractent.

Faire le bon choix pour votre objectif

Lors de la détermination des paramètres de pressage pour votre assemblage sodium-soufre, considérez quelle métrique de performance est votre priorité immédiate :

- Si votre objectif principal est de réduire la résistance interne : Privilégiez des pressions plus élevées (jusqu'à ~700 MPa) sur le composite cathode/électrolyte pour maximiser la densité et éliminer tous les vides.

- Si votre objectif principal est l'intégrité structurelle de la cellule complète : Mettez en œuvre un processus de pressage en plusieurs étapes, en utilisant une pression plus faible (par exemple, 120 MPa) lors de la fixation de l'anode pour éviter les dommages tout en assurant une adhérence uniforme.

- Si votre objectif principal est la durée de vie à long terme : Assurez-vous que votre dispositif d'assemblage peut maintenir une pression d'empilement constante (par exemple, 50 MPa) pendant le fonctionnement pour accommoder l'expansion volumique.

En fin de compte, le co-pressage à haute pression est le pont de fabrication qui transforme une collection de poudres résistives en un système électrochimique haute performance.

Tableau récapitulatif :

| Objectif | Pression recommandée | Bénéfice principal |

|---|---|---|

| Réduire la résistance interne | Jusqu'à ~700 MPa | Maximise la densité et élimine les vides |

| Intégrité structurelle de la cellule complète | ~120 MPa (par exemple, pour la fixation de l'anode) | Assure une adhérence uniforme sans dommages |

| Durée de vie à long terme | Maintenir ~50 MPa (pression d'empilement) | Accommode l'expansion volumique pendant le cyclage |

Prêt à optimiser l'assemblage de votre batterie à état solide ?

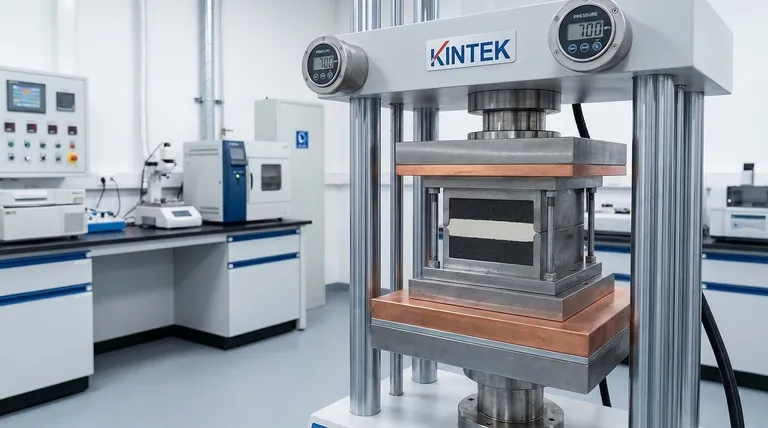

Atteindre la pression précise requise pour les batteries à état solide haute performance est essentiel. KINTEK est spécialisé dans les presses de laboratoire, y compris les presses automatiques de laboratoire, les presses isostatiques et les presses chauffantes de laboratoire, conçues pour répondre aux exigences rigoureuses de la recherche et du développement de batteries.

Notre équipement robuste et fiable vous aide à :

- Éliminer la résistance interfaciale : Appliquer des pressions contrôlées et élevées pour créer des couches d'électrodes et d'électrolytes denses et sans vide.

- Assurer l'intégrité structurelle : Utiliser des processus de pressage en plusieurs étapes pour l'assemblage complet de la cellule sans endommager les matériaux sensibles.

- Accélérer votre R&D : Reproduire des conditions de fabrication précises pour tester et mettre à l'échelle vos conceptions de batteries de manière fiable.

Ne laissez pas les défis de fabrication limiter le potentiel de votre batterie. Contactez nos experts dès aujourd'hui pour trouver la solution de presse de laboratoire parfaite pour votre projet de batterie sodium-soufre !

Guide Visuel

Produits associés

- Presse à chaud de laboratoire Moule spécial

- Moule de presse anti-fissuration de laboratoire

- Assembler un moule de presse de laboratoire carré pour une utilisation en laboratoire

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse à chauffer électrique cylindrique pour laboratoire

Les gens demandent aussi

- Pourquoi la pression externe de l'empilement est-elle nécessaire pour les batteries à état solide sans anode ? Assurer un cyclage stable et prévenir les défaillances

- Pourquoi une presse de laboratoire chauffée de précision est-elle utilisée pour le moulage d'échantillons lors de la recherche sur les effets de contrainte mécanique ?

- Pourquoi une pression externe est-elle appliquée à l'électrolyte LLZO et à l'électrode en métal de lithium ? Atteindre des performances optimales pour les batteries à état solide

- Quel rôle jouent les moules de précision en acier inoxydable dans le pressage à chaud ? Améliorez la qualité de vos stratifiés composites

- Quelle est l'importance de l'utilisation de moules de précision et d'équipements de formage sous pression de laboratoire pour les tests micro-ondes ?