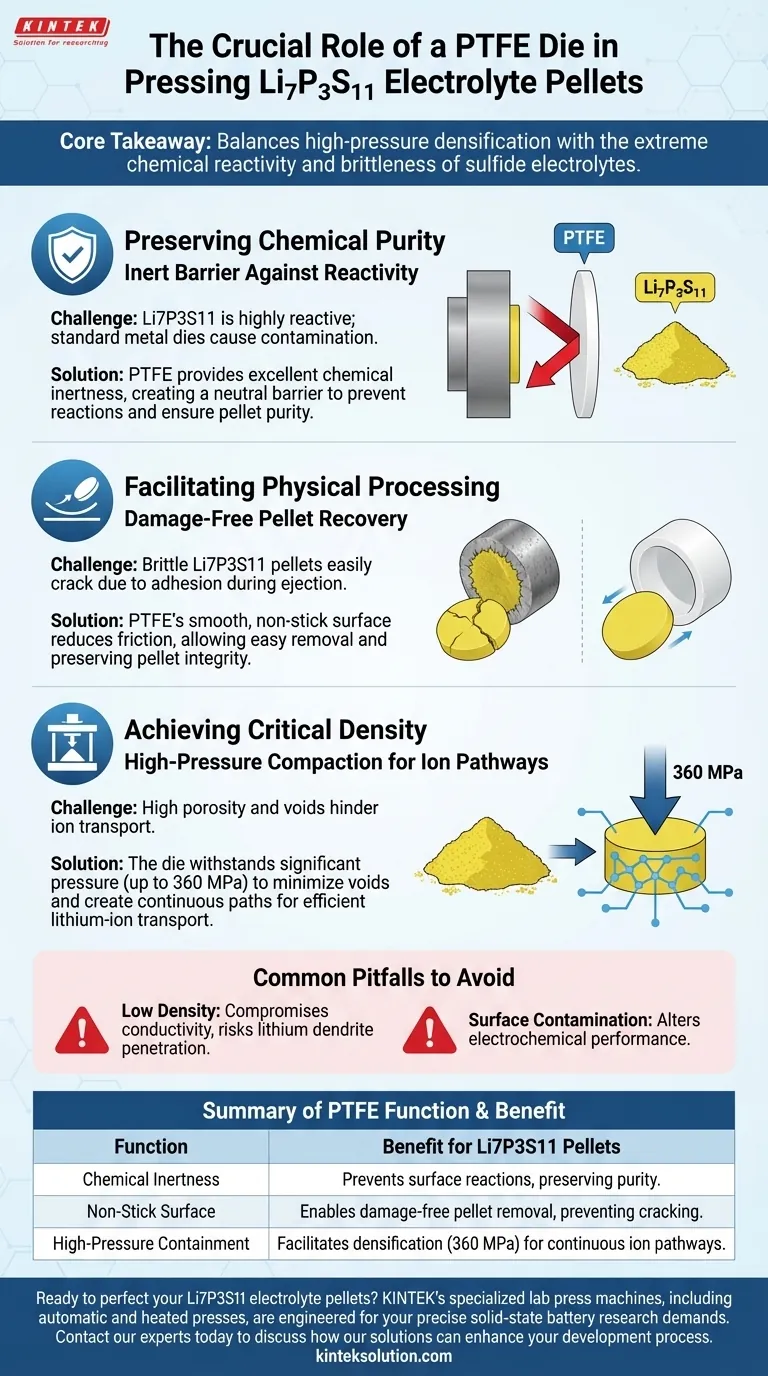

La fonction principale d'une matrice en PTFE est d'agir comme un moule chimiquement inerte et antiadhésif qui permet le façonnage sous haute pression de la poudre de Li7P3S11 sans contaminer le matériau ni endommager la pastille fragile lors du retrait.

Conclusion clé L'utilisation du PTFE est dictée par les défis spécifiques des électrolytes sulfurés : elle résout le conflit entre le besoin de densification sous haute pression et la réactivité chimique extrême ainsi que la fragilité du composé.

Préservation de la pureté chimique

Le défi de la réactivité

Le Li7P3S11 est un électrolyte à base de sulfure, connu pour être très réactif. Les matrices métalliques standard souvent utilisées pour le pressage peuvent réagir avec les composés sulfurés, entraînant une dégradation de surface ou une altération chimique de l'échantillon.

La barrière inerte

Le PTFE (polytétrafluoroéthylène) est sélectionné spécifiquement pour son excellente inertie chimique. En servant de conteneur ou de moule, il crée une barrière neutre qui empêche la poudre d'électrolyte de réagir avec les parois de la matrice, garantissant que la pastille finale reste chimiquement pure.

Facilitation du traitement physique

Permettre une récupération sans dommage

L'une des étapes les plus critiques de la fabrication des pastilles est le retrait de l'échantillon compacté de la matrice. Les pastilles de Li7P3S11 peuvent être fragiles ; l'adhérence aux parois de la matrice entraîne souvent des fissures ou des fractures lors de l'éjection.

L'avantage antiadhésif

Le PTFE offre une surface lisse et antiadhésive qui réduit considérablement le frottement. Cette propriété facilite le retrait facile de la pastille densifiée, garantissant que l'échantillon reste intact et conserve l'intégrité géométrique obtenue lors de l'étape de pressage.

Atteindre une densité critique

Réduction des vides

La matrice doit résister à l'application d'une force importante, telle que 360 MPa, pour presser à froid la poudre. Cette haute pression est essentielle pour minimiser les vides interstitiels entre les particules de poudre.

Création de voies ioniques

En facilitant ce compactage sous haute pression, le montage de la matrice contribue à améliorer le contact physique entre les particules. Cela crée des voies continues pour le transport des ions lithium, ce qui est fondamental pour obtenir une conductivité ionique élevée.

Pièges courants à éviter

Le risque de faible densité

Si le processus de pressage n'atteint pas une compaction suffisante (par exemple, en créant une "pastille verte" avec seulement une résistance mécanique initiale), la couche d'électrolyte conservera une porosité élevée. Cela compromet la conductivité et ne parvient pas à empêcher la pénétration de dendrites de lithium, un mode de défaillance clé dans les batteries à état solide.

Contamination de surface

Tenter de presser des électrolytes sulfurés sans une interface chimiquement compatible comme le PTFE peut introduire des impuretés. Même une contamination mineure peut altérer les performances électrochimiques de l'électrolyte Li7P3S11 hautement réactif.

Faire le bon choix pour votre objectif

Lors de la conception de votre protocole de pressage pour le Li7P3S11, tenez compte des objectifs distincts suivants :

- Si votre objectif principal est la stabilité chimique : Privilégiez l'utilisation de composants en PTFE pour isoler strictement la poudre de sulfure de toute surface métallique réactive de l'ensemble de la presse.

- Si votre objectif principal est la performance électrochimique : Assurez-vous que l'ensemble de la matrice permet une pression suffisante (jusqu'à 360 MPa) pour fermer les vides et établir des voies de transport ionique continues.

Le succès dans la fabrication d'électrolytes sulfurés réside dans l'équilibre entre la pression massive requise pour la densité et la manipulation délicate requise pour la pureté.

Tableau récapitulatif :

| Fonction | Avantage pour les pastilles de Li7P3S11 |

|---|---|

| Inertie chimique | Prévient les réactions de surface, préservant la pureté de l'électrolyte. |

| Surface antiadhésive | Permet un retrait de pastille sans dommage, évitant les fissures. |

| Confinement sous haute pression | Facilite la densification (jusqu'à 360 MPa) pour des voies ioniques continues. |

Prêt à perfectionner vos pastilles d'électrolyte Li7P3S11 ?

Les machines de presse de laboratoire spécialisées de KINTEK, y compris les presses automatiques et chauffantes, sont conçues pour répondre aux exigences précises de la recherche sur les batteries à état solide. Notre expertise garantit que vous pouvez appliquer la haute pression nécessaire tout en maintenant la pureté chimique et l'intégrité physique de vos matériaux sulfurés sensibles.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de presse de laboratoire peuvent améliorer votre processus de développement de batteries à état solide.

Guide Visuel

Produits associés

- Moules de presse de forme spéciale pour applications de laboratoire

- Moule de presse anti-fissuration de laboratoire

- Assembler un moule de presse de laboratoire carré pour une utilisation en laboratoire

- XRF KBR Plastic Ring Powder Pellet Pressing Mold for FTIR Lab

- Moule pour presse à balles de laboratoire

Les gens demandent aussi

- Quels sont les rôles de la matrice en nylon et des tiges en acier dans le pressage des pastilles d'électrolyte ? Obtenir une densité de pastille optimale pour la conductivité ionique

- Quels sont les modules d'équipement supplémentaires disponibles pour ces presses ?Améliorez votre presse de laboratoire avec des moules et des grues sur mesure

- Pourquoi les matrices en PEEK et les poinçons en titane sont-ils choisis pour le pressage des pastilles d'électrolyte Li6PS5Cl ? Optimiser la recherche sur les batteries à état solide

- Quelles sont les exigences de conception et de matériaux pour les matrices de précision ? Facteurs clés pour l'intégrité des échantillons de matériaux énergétiques

- Quels facteurs techniques sont pris en compte lors de la sélection de moules de précision en acier inoxydable ? Optimiser la formation de poudre de fluorure