Dans le pressage isostatique à froid (CIP), le procédé du sac sec est une méthode de fabrication où le matériau en poudre est compacté à l'intérieur d'un récipient sous pression sans que le moule de formage ne touche le fluide de pressurisation. Ceci est réalisé en plaçant le moule rempli de poudre à l'intérieur d'une membrane flexible et permanente qui est intégrée à la presse. L'isolation de la pièce par rapport au fluide permet une automatisation rapide et un fonctionnement continu.

La distinction fondamentale du procédé à sac sec est son compromis : il sacrifie la flexibilité géométrique des autres méthodes pour gagner en vitesse et en automatisation, ce qui en fait le choix définitif pour la production en série de composants standardisés.

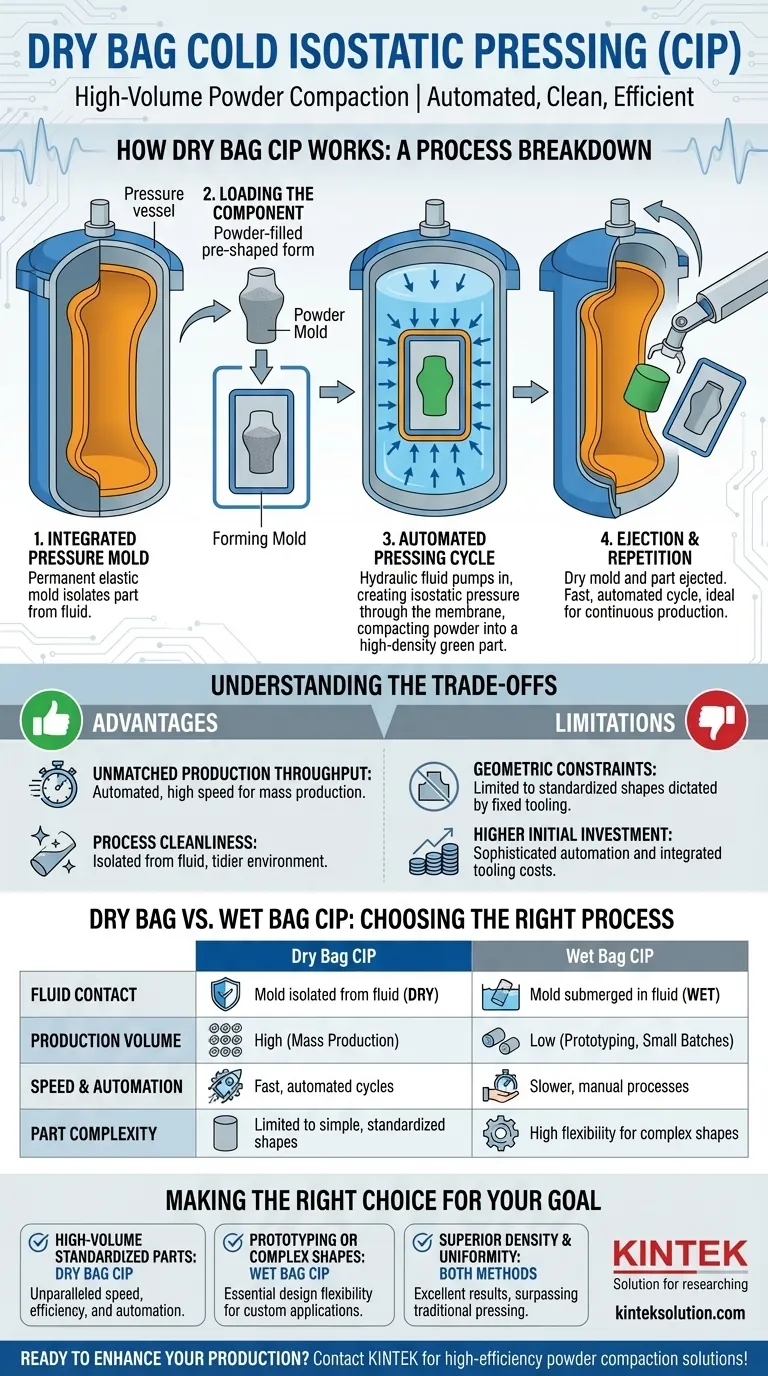

Comment fonctionne le CIP à sac sec : Une analyse du processus

L'efficacité du procédé à sac sec provient de sa conception spécialisée, où l'outillage haute pression est intégré directement dans la machine. Cela permet un cycle de fabrication rationalisé et répétable.

Le moule de pression intégré

La caractéristique distinctive d'une presse à sac sec est un moule ou une membrane durable et élastique qui est un élément permanent à l'intérieur du récipient sous pression. Ce moule agit comme une barrière entre le fluide de pressurisation (généralement de l'eau ou de l'huile) et la pièce en cours de formation.

Chargement du composant

Le matériau en poudre est d'abord chargé dans un "moule de formage" séparé. Ce moule, qui donne à la pièce sa forme finale, est ensuite placé à l'intérieur du moule de pression intégré dans la presse.

Le cycle de pressage automatisé

Une fois le moule de formage chargé, le récipient sous pression est scellé et le fluide hydraulique est pompé, entourant le moule intégré. Cela crée une pression isostatique — une pression égale dans toutes les directions — qui est transférée à travers la membrane pour compacter uniformément la poudre en une pièce "verte" solide et de haute densité.

Éjection et répétition

Étant donné que le moule de formage et la pièce compactée ne sont jamais mouillés, ils peuvent être éjectés automatiquement une fois le cycle terminé. Cela permet des temps de cycle extrêmement rapides, souvent inférieurs à une minute, et permet d'intégrer le processus dans une chaîne de production continue.

Sac sec vs. Sac humide : Choisir le bon procédé

Bien que les CIP à sac sec et à sac humide permettent d'obtenir une densité uniforme, ils sont conçus pour des objectifs de production fondamentalement différents. Le choix entre les deux dépend du volume, de la vitesse et de la complexité de la pièce.

La différence essentielle : Le contact avec le fluide

Dans le procédé à sac humide, le moule rempli de poudre est scellé sous vide et directement immergé dans le fluide de pressurisation. Dans le procédé à sac sec, le moule est maintenu isolé du fluide par la membrane intégrée.

Volume de production et vitesse

Le sac sec est conçu pour la vitesse et les volumes élevés. Sa nature automatisée le rend idéal pour la production de masse de milliers ou de millions de pièces. Le sac humide est un processus plus manuel, orienté par lots, mieux adapté à la recherche, au prototypage et aux petites séries de production.

Complexité et taille des pièces

Le sac humide offre une flexibilité supérieure. Puisque toute forme scellée peut être immergée dans le fluide, il est parfait pour les composants grands ou géométriquement complexes. Le sac sec est limité à la forme et à la taille de son moule fixe et intégré, ce qui le rend idéal pour les pièces plus simples et standardisées comme les tubes, les tiges et les buses.

Comprendre les compromis du CIP à sac sec

Pour choisir le bon procédé, vous devez peser objectivement les avantages de l'efficacité du sac sec par rapport à ses limitations inhérentes.

Avantage : Débit de production inégalé

La principale raison de choisir le CIP à sac sec est sa capacité d'automatisation et de vitesse. C'est l'une des méthodes les plus efficaces pour compacter les poudres à l'échelle industrielle.

Avantage : Propreté du processus

En gardant le composant isolé du fluide hydraulique, le procédé à sac sec garantit des pièces plus propres et un environnement de travail plus ordonné. Cela réduit le besoin d'opérations de nettoyage après pressage.

Limitation : Contraintes géométriques

L'inconvénient le plus important est le manque de flexibilité. La forme de la pièce finale est dictée par l'outillage intégré. Changer la production pour une forme de pièce différente est une entreprise majeure qui nécessite un réoutillage de la presse.

Limitation : Investissement initial plus élevé

L'automatisation sophistiquée et l'outillage intégré des systèmes à sac sec nécessitent généralement un investissement initial plus élevé que les presses à sac humide, plus simples et plus polyvalentes.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par une compréhension claire de l'objectif principal de votre projet, qu'il s'agisse du volume, de la complexité ou de la recherche.

- Si votre objectif principal est la fabrication en grand volume d'une pièce standardisée : Le CIP à sac sec est le choix évident pour sa vitesse, son efficacité et son automatisation inégalées.

- Si votre objectif principal est le prototypage ou la production de formes grandes et complexes : Le CIP à sac humide offre la flexibilité de conception essentielle pour les applications à faible volume et personnalisées.

- Si votre objectif principal est d'atteindre une densité et une uniformité de matériau supérieures : Les deux méthodes donneront d'excellents résultats, surpassant de loin ce qui est possible avec le pressage uniaxial traditionnel.

En fin de compte, le choix de la bonne méthode CIP dépend d'une évaluation claire de votre volume de production requis par rapport à votre besoin de flexibilité géométrique.

Tableau récapitulatif :

| Aspect | CIP à sac sec | CIP à sac humide |

|---|---|---|

| Contact avec le fluide | Moule isolé du fluide | Moule immergé dans le fluide |

| Volume de production | Élevé (production de masse) | Faible (prototypage, petits lots) |

| Vitesse & Automatisation | Cycles rapides et automatisés | Processus plus lents et manuels |

| Complexité des pièces | Limité aux formes simples et standardisées | Grande flexibilité pour les formes complexes |

| Investissement initial | Plus élevé | Plus bas |

Prêt à améliorer la production de votre laboratoire grâce à un compactage de poudre efficace ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, adaptées à vos besoins de laboratoire. Nos solutions offrent une densité, une automatisation et une propreté supérieures pour la fabrication à grand volume. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et améliorer votre efficacité !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Quels avantages la Presse Isostatique à Froid (CIP) électrique offre-t-elle par rapport à la CIP manuelle ? Augmentez l'efficacité et la cohérence

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité