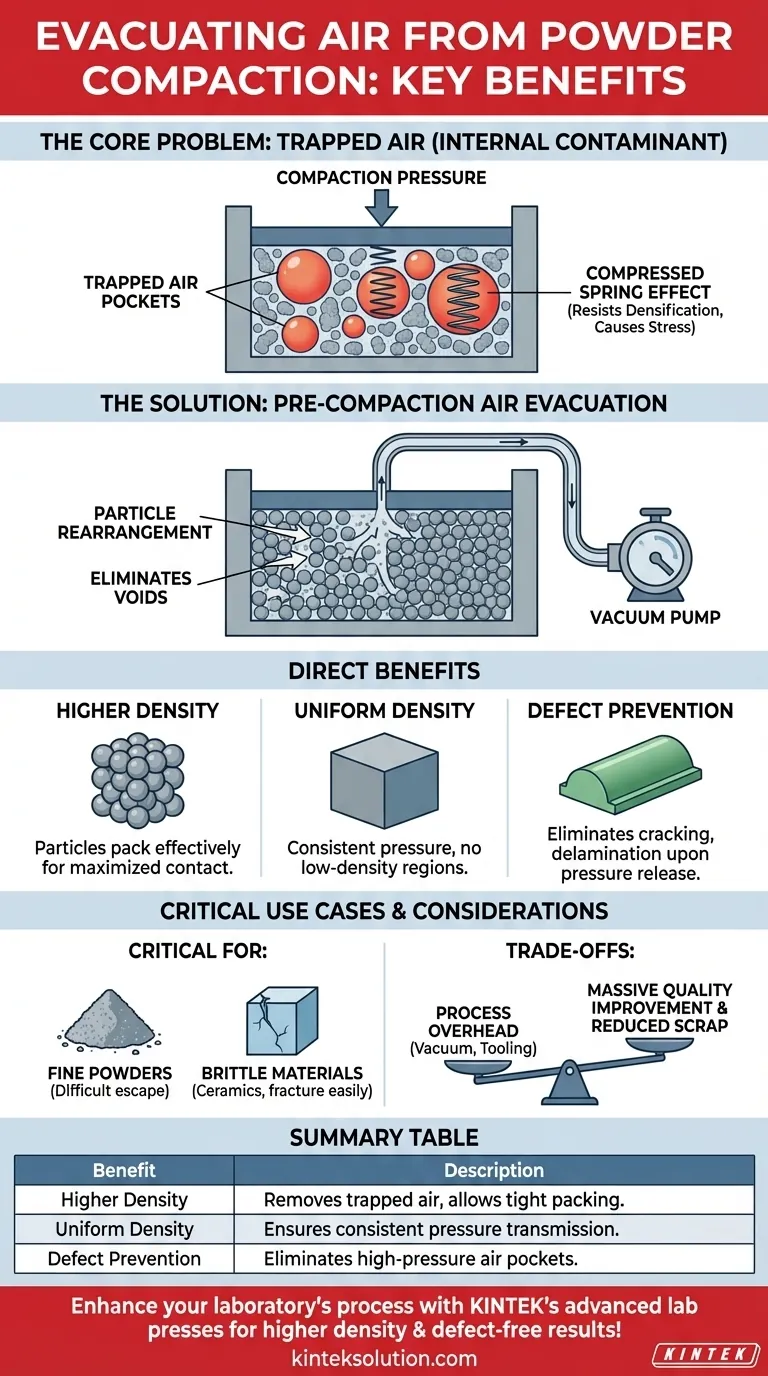

Le principal avantage de l'évacuation de l'air de la poudre en vrac avant le compactage est la production d'une pièce finale plus dense, plus uniforme et avec une réduction significative des défauts structurels. Cette étape de pré-compactage est particulièrement cruciale lorsque l'on travaille avec des poudres fines ou fragiles, où l'air piégé est une cause fréquente de défaillance des composants.

L'air piégé dans une masse de poudre agit comme un ressort comprimé qui résiste à la densification. En éliminant cet air avant d'appliquer la pression, vous supprimez la principale source de contrainte interne qui conduit à une densité plus faible et à une fissuration catastrophique lors du relâchement de la pression.

Le problème central : l'air piégé comme contaminant interne

Pour comprendre l'intérêt de l'évacuation, il faut d'abord reconnaître que l'air qui remplit les interstices entre les particules de poudre n'est pas bénin. Il agit activement contre l'objectif de créer un objet solide et dense.

Pourquoi l'air est piégé

L'espace entre les particules de poudre individuelles, connu sous le nom de vides interstitiels, est naturellement rempli d'air. Lors d'un compactage rapide, cet air n'a ni le temps ni le chemin clair pour s'échapper, en particulier dans les poudres fines où les voies sont extrêmement petites et complexes.

L'effet "ressort comprimé"

Lorsque la pression de compactage est appliquée, cet air piégé est comprimé en poches de haute pression à l'intérieur de la masse de poudre. Ces poches repoussent physiquement les particules environnantes, les empêchant de se tasser aussi fermement qu'elles le pourraient.

Cela crée des régions localisées de forte contrainte interne et de faible densité dans tout le composant.

Les avantages directs de l'évacuation de l'air

L'élimination de l'air avant l'application de la pression transforme le processus de compactage et améliore considérablement le résultat.

Atteindre une densité plus élevée

Sans air piégé résistant à la force de compactage, les particules peuvent se déplacer, glisser et se réorganiser beaucoup plus efficacement. Cela permet à la pression externe de faire son travail correctement : éliminer les vides et maximiser le contact particule à particule, ce qui se traduit par une pièce significativement plus dense.

Assurer une densité uniforme

L'air piégé est une source d'incohérence. En évacuant le moule, vous vous assurez que la pression de compactage est transmise plus uniformément sur toute la masse de poudre. Cela empêche la formation de régions de faible densité et favorise une microstructure cohérente dans la pièce finale.

Prévenir les défauts de compactage

L'avantage le plus critique est la prévention des défauts. Une fois le compactage terminé et la pression externe relâchée, les poches d'air piégé à haute pression se dilatent violemment. Cette expansion rapide est une cause principale de fissuration, de délaminage et parfois de l'éclatement complet du compact non fritté (ou "vert").

L'évacuation préalable de l'air élimine entièrement ce mécanisme de défaillance.

Comprendre les compromis et les considérations

Bien que très bénéfique, la mise en œuvre d'une étape d'évacuation implique des considérations pratiques.

Quand l'évacuation est-elle la plus critique ?

L'évacuation n'est pas seulement une bonne pratique ; c'est souvent une nécessité. Elle est essentielle pour :

- Poudres fines : Plus les particules sont petites, plus il est difficile pour l'air de s'échapper naturellement.

- Matériaux fragiles : Les matériaux comme les céramiques ne peuvent pas tolérer les contraintes internes causées par l'air piégé et se fracturent facilement sans évacuation.

Les frais généraux du processus

L'ajout d'une étape d'évacuation nécessite un outillage (tel qu'un moule flexible) qui peut être scellé et connecté à une pompe à vide. Cela ajoute une étape au flux de travail et nécessite un équipement spécifique, mais l'amélioration massive de la qualité des pièces et la réduction du taux de rebut justifient presque toujours l'investissement.

Alternatives et leurs limites

Ralentir le taux de pressurisation peut parfois permettre à plus d'air de s'échapper naturellement. Cependant, c'est beaucoup moins fiable et moins efficace que la pré-évacuation, en particulier pour les poudres fines ou fragiles difficiles où la qualité est primordiale.

Application à votre processus de compactage

Utilisez les directives suivantes pour décider quand mettre en œuvre l'évacuation de la poudre.

- Si votre objectif principal est de maximiser la densité et la résistance des pièces : Évacuez toujours la poudre, car c'est la voie la plus directe pour éliminer les vides qui nuisent aux performances.

- Si vous constatez des fissures ou un délaminage dans vos pièces vertes : L'air piégé est le coupable le plus probable ; la mise en œuvre d'une étape d'évacuation devrait être votre première et la plus efficace des mesures correctives.

- Si vous travaillez avec des poudres grossières et ductiles : Vous pouvez obtenir des résultats acceptables sans évacuation, mais des tests sont essentiels pour confirmer que la qualité de votre pièce finale répond aux spécifications.

En fin de compte, traiter l'air comme un contaminant indésirable à éliminer avant le compactage est un principe fondamental pour produire des pièces de haute qualité et sans défauts.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Densité supérieure | Élimine l'air piégé, permettant aux particules de se tasser fermement pour une densité accrue. |

| Densité uniforme | Assure une transmission uniforme de la pression, réduisant les régions de faible densité. |

| Prévention des défauts | Élimine les poches d'air à haute pression qui causent fissuration et délaminage. |

Améliorez le processus de compactage de poudre de votre laboratoire avec les presses de laboratoire avancées de KINTEK ! Nos presses de laboratoire automatiques, presses isostatiques et presses de laboratoire chauffantes sont conçues pour manipuler les poudres fines et fragiles avec précision, garantissant une densité plus élevée, une uniformité et des résultats sans défauts. Ne laissez pas l'air piégé compromettre la qualité de vos pièces – contactez-nous dès aujourd'hui pour découvrir comment nos solutions peuvent améliorer votre efficacité et réduire vos taux de rebut !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Moule de presse rond bidirectionnel de laboratoire

- Lab Polygon Press Mold

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

Les gens demandent aussi

- Comment une presse hydraulique de laboratoire est-elle utilisée pour les échantillons de réseaux organiques de Tb(III) en FT-IR ? Guide expert de la préparation de pastilles

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la caractérisation FT-IR des nanoparticules de sulfure de cuivre ?

- Pourquoi une presse hydraulique de laboratoire est-elle nécessaire pour la pastillation d'échantillons pour FTIR ? Obtenir la précision des données spectrales

- Comment une presse hydraulique de laboratoire est-elle utilisée pour la cristallisation de polymères fondus ? Obtenez une standardisation impeccable des échantillons

- Pourquoi utiliser une presse hydraulique de laboratoire avec vide pour les pastilles de KBr ? Amélioration de la précision FTIR des carbonates