Pour mouler un film polymère pour l'analyse spectroscopique, vous devez d'abord chauffer le polymère au-dessus de son point de fusion ou de ramollissement pour lui permettre de s'écouler. Le polymère fondu est ensuite placé dans un moule et soumis à une basse pression, généralement autour de 1 tonne, à l'aide d'une simple presse de laboratoire. Ce processus façonne le matériau en un film mince et cohérent, adapté à l'analyse.

Le principal défi n'est pas simplement de fabriquer un film, mais d'en créer un avec l'épaisseur uniforme et la clarté optique requises pour des données spectroscopiques fiables. Le succès dépend d'un contrôle précis de la température et de la pression pour éliminer les défauts tels que les bulles d'air ou les variations d'épaisseur qui, autrement, fausseraient vos résultats.

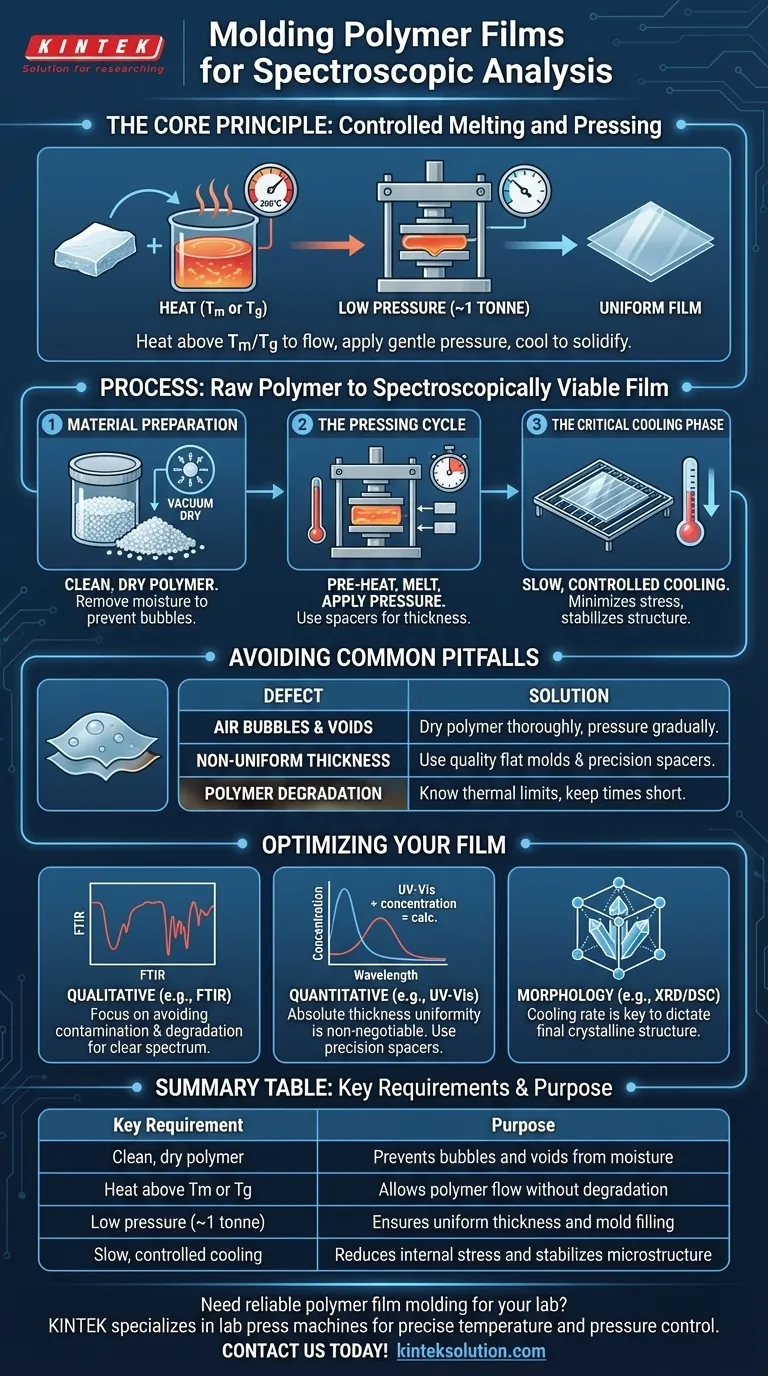

Le principe fondamental : Fusion et pressage contrôlés

La base de la création d'un film polymère de haute qualité repose sur un processus thermomécanique simple. Vous transformez un polymère solide en un état liquide temporaire pour le remodeler, puis le refroidissez pour le ramener à l'état de film solide et stable.

Atteindre la bonne température

La température que vous utilisez est la variable la plus critique. Elle doit être suffisamment élevée pour permettre au polymère de s'écouler facilement, mais suffisamment basse pour éviter la dégradation thermique, ce qui altérerait la chimie même que vous avez l'intention de mesurer.

Pour les polymères semi-cristallins comme le polyéthylène ou le polypropylène, vous devez chauffer bien au-dessus de la température de fusion (Tm). Pour les polymères amorphes comme le polystyrène, vous devez être significativement au-dessus de la température de transition vitreuse (Tg).

Application d'une pression douce et constante

Le but de la pression est de s'assurer que le polymère fondu remplit complètement la cavité du moule et épouse la forme des plaques du moule.

Les références notent correctement qu'une basse pression (environ 1 tonne) est généralement suffisante. Une pression excessive est contre-productive, car elle peut emprisonner l'air, créer des contraintes internes dans le film et potentiellement endommager l'équipement. Une presse de laboratoire standard de 2 tonnes fournit une force plus que suffisante.

Le rôle du moule et des entretoises

Le moule lui-même définit la qualité finale du film. Il se compose généralement de deux plaques d'acier plates et polies. Pour un contrôle précis de l'épaisseur, des cales ou entretoises d'une épaisseur connue sont placées autour du polymère.

Lorsque la pression est appliquée, les plaques se ferment jusqu'à ce qu'elles soient arrêtées par les entretoises, garantissant que le film résultant a une épaisseur parfaitement uniforme sur toute sa surface.

Du polymère brut au film spectroscopiquement viable

Un processus reproductible est essentiel pour produire des films cohérents. Suivre un cycle structuré élimine les incertitudes et minimise les défauts courants.

Étape 1 : Préparation du matériau

Commencez toujours avec un polymère propre et sec. Toute humidité présente dans les granulés ou la poudre de polymère se transformera en vapeur lors du chauffage, créant des bulles et des vides désastreux dans votre film final. Si nécessaire, séchez votre matériau dans une étuve sous vide avant le pressage.

Étape 2 : Le cycle de pressage

Un cycle typique implique un préchauffage, un pressage et un refroidissement. Placez le polymère et les entretoises entre les plaques du moule (souvent avec des feuilles antiadhésives comme du papier d'aluminium ou du film Kapton) et insérez-les dans la presse préchauffée.

Laissez le matériau fondre complètement avant d'appliquer la pression. Une légère pression initiale de "contact" aide le matériau à s'étaler, suivie de l'étape de pressage principale (par exemple, 1 tonne pendant 1-2 minutes) pour finaliser la forme.

Étape 3 : La phase de refroidissement critique

La manière dont vous refroidissez le film est tout aussi importante que la manière dont vous le chauffez. La vitesse de refroidissement détermine la microstructure finale (cristallinité) du polymère, ce qui peut directement affecter sa signature spectroscopique.

Pour la plupart des applications, un processus de refroidissement lent et contrôlé (soit dans la presse avec la chaleur éteinte, soit sur un établi) est préférable pour minimiser les contraintes internes et produire un échantillon plus stable et homogène.

Comprendre les pièges courants

Obtenir un film parfait nécessite d'anticiper et d'éviter les problèmes courants qui peuvent rendre votre échantillon inutilisable pour l'analyse.

Défaut : Bulles d'air et vides

C'est le problème le plus fréquent. Les bulles diffusent la lumière et créent des zones de signal nul, ruinant la clarté optique. C'est presque toujours causé par de l'air ou de l'humidité emprisonnés dans le matériau de départ.

- Solution : Séchez soigneusement le polymère et appliquez la pression progressivement pour permettre à l'air de s'échapper.

Défaut : Épaisseur non uniforme

Les variations d'épaisseur rendent l'analyse quantitative impossible, car la longueur du chemin optique pour la lumière est incohérente (violant la loi de Beer-Lambert).

- Solution : Utilisez des plaques de moule plates de haute qualité et des entretoises de précision. Assurez-vous que la presse applique la force uniformément.

Défaut : Dégradation du polymère

Chauffer le polymère trop longtemps ou à une température trop élevée rompra ses liaisons chimiques. Vous n'analyserez plus votre matériau d'origine.

- Solution : Connaissez les limites de stabilité thermique de votre polymère et maintenez les temps de chauffage et de pressage aussi courts que nécessaire.

Optimisation de votre film pour votre analyse

Les caractéristiques idéales du film dépendent de la question analytique spécifique que vous posez. Adaptez votre méthode de préparation à votre objectif.

- Si votre objectif principal est l'identification qualitative (par exemple, FTIR) : Votre objectif principal est d'obtenir un spectre clair sans pics d'interférence. Concentrez-vous sur l'évitement de la contamination et de la dégradation du polymère.

- Si votre objectif principal est la mesure quantitative (par exemple, concentration via UV-Vis) : L'uniformité absolue de l'épaisseur du film est non négociable. L'utilisation d'entretoises de précision et l'assurance d'une pression uniforme sont vos étapes les plus critiques.

- Si votre objectif principal est l'étude de la morphologie des polymères (par exemple, avec XRD ou DSC) : La vitesse de refroidissement est la variable la plus importante à contrôler, car elle dicte directement la structure cristalline finale du film.

En maîtrisant ces principes fondamentaux de chaleur, de pression et de refroidissement, vous transformez un simple polymère en un outil précis pour générer des données analytiques fiables.

Tableau récapitulatif :

| Étape | Exigence clé | Objectif |

|---|---|---|

| Préparation du matériau | Polymère propre et sec | Prévient les bulles et les vides dus à l'humidité |

| Contrôle de la température | Chauffer au-dessus de Tm ou Tg | Permet l'écoulement du polymère sans dégradation |

| Application de la pression | Basse pression (~1 tonne) | Assure une épaisseur uniforme et le remplissage du moule |

| Phase de refroidissement | Refroidissement lent et contrôlé | Réduit les contraintes internes et stabilise la microstructure |

| Pièges courants | Éviter les bulles d'air, l'épaisseur non uniforme, la dégradation | Maintient la clarté optique et la précision spectroscopique |

Besoin d'un moulage de films polymères fiable pour votre laboratoire ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour offrir un contrôle précis de la température et de la pression pour des films uniformes et de haute qualité. Améliorez votre analyse spectroscopique avec notre équipement durable—contactez-nous dès aujourd'hui pour discuter de vos besoins en laboratoire et découvrir comment nous pouvons augmenter votre efficacité !

Guide Visuel

Produits associés

- Presse à chaud de laboratoire Moule spécial

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Moules de presse de forme spéciale pour applications de laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

Les gens demandent aussi

- Quel est le but de l'application d'un co-pressage à haute pression aux électrodes et aux électrolytes lors de l'assemblage d'une batterie sodium-soufre à état solide ? Construire des batteries à état solide haute performance

- Pourquoi une pression externe est-elle appliquée à l'électrolyte LLZO et à l'électrode en métal de lithium ? Atteindre des performances optimales pour les batteries à état solide

- Qu'est-ce qui rend les systèmes CIP automatisés rentables et peu encombrants pour les environnements de laboratoire ? Maximisez l'espace et le budget de votre laboratoire

- Pourquoi la pression externe de l'empilement est-elle nécessaire pour les batteries à état solide sans anode ? Assurer un cyclage stable et prévenir les défaillances

- Quel rôle jouent les moules de précision en acier inoxydable dans le pressage à chaud ? Améliorez la qualité de vos stratifiés composites