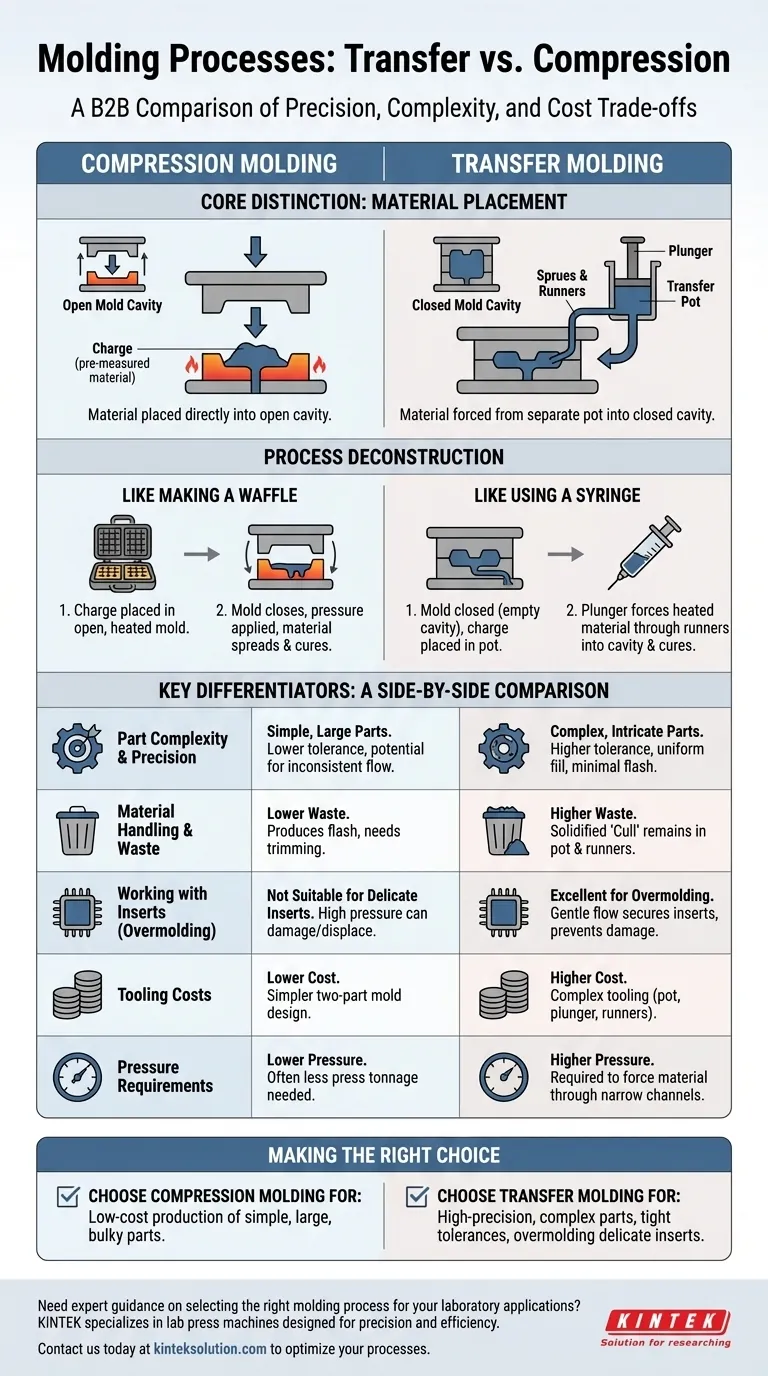

La principale différence entre le moulage par transfert et le moulage par compression réside dans l'endroit où le matériau est placé avant la fermeture complète du moule. réside dans l'endroit où le matériau est placé avant que le moule ne soit complètement fermé.Dans le cas du moulage par compression, le matériau est placé directement dans la cavité ouverte du moule.Dans le cas du moulage par transfert, le moule est d'abord fermé et le matériau est ensuite introduit sous pression dans la cavité fermée à partir d'une chambre séparée.Cette distinction fondamentale détermine toutes les autres différences en termes de précision, de complexité et d'application.

Le choix entre ces deux procédés est un compromis classique en ingénierie.Le moulage par compression offre la simplicité et moins de déchets pour les formes de base, tandis que le moulage par transfert offre une précision supérieure et la possibilité de créer des pièces complexes, mais au prix d'un outillage plus complexe et d'un certain gaspillage de matériaux inhérent.

Déconstruction des processus :Deux voies pour une pièce finale

Pour bien comprendre les différences, il faut visualiser le fonctionnement de chaque procédé.Bien que tous deux utilisent la chaleur et la pression pour façonner des matériaux thermodurcissables, la séquence des opérations est totalement différente.

Fonctionnement du moulage par compression

Le moulage par compression est comparable à la fabrication d'une gaufre.

Une quantité prémesurée du composé de moulage, appelée "charge", est utilisée pour la fabrication des gaufres. charge La charge d'aluminium est placée directement dans la moitié inférieure d'un moule ouvert et chauffé.La moitié supérieure du moule se referme alors, exerçant une pression énorme.Cette pression force le matériau à se répandre et à remplir toute la cavité, et la chaleur le durcit pour lui donner sa forme finale et solide.

Comment fonctionne le moulage par transfert ?

Le moulage par transfert est comparable à l'utilisation d'une seringue pour remplir un récipient.

Tout d'abord, les deux moitiés du moule sont fermées, laissant la cavité de la pièce vide.La charge de matériau thermodurcissable est placée dans une chambre séparée reliée à la cavité, appelée pot de transfert .Un plongeur pousse ensuite le matériau chauffé et ramolli du pot à travers des canaux (carottes et canaux) et dans la cavité vide et fermée du moule.La chaleur et la pression sont maintenues jusqu'au durcissement de la pièce.

Principaux facteurs de différenciation :Une comparaison côte à côte

Les différences de procédure créent des avantages et des inconvénients distincts qui font que chaque méthode convient à différents types de produits.

Complexité et précision des pièces

Le moulage par transfert permet de produire des pièces avec une tolérance dimensionnelle plus élevée et des détails plus complexes.Comme le moule est déjà fermé lorsque le matériau s'écoule, il minimise le flash (l'excès de matériau qui sort du plan de joint) et assure un remplissage plus uniforme, même pour les géométries complexes.

Le moulage par compression convient mieux aux pièces plus simples, souvent plus grandes, pour lesquelles une précision extrême n'est pas indispensable.Le fait de refermer le moule sur le matériau peut parfois entraîner un écoulement irrégulier.

Manipulation des matériaux et déchets

Dans le cas du moulage par transfert, une petite quantité de matériau reste toujours dans le pot et les canaux après la formation de la pièce.Ce déchet solidifié, appelé réforme doit être éliminé.

Le moulage par compression est généralement un procédé qui génère moins de déchets.Bien qu'il puisse produire des bavures qui doivent être rognées, la quantité de matériau gaspillé est généralement inférieure à celle du moulage par transfert.

Travailler avec des inserts

Le moulage par transfert est le meilleur choix pour surmoulage Le surmoulage est un procédé qui consiste à mouler du plastique autour d'un élément prépositionné, tel qu'une broche métallique, un composant électronique ou un insert fileté.

Le moule étant fermé avant l'introduction du matériau, les inserts délicats sont maintenus en place en toute sécurité.L'écoulement doux et régulier du matériau autour d'eux évite tout dommage ou déplacement.Dans le cas du moulage par compression, la pression élevée du moule qui se referme directement sur le matériau et l'insert peut facilement plier, casser ou désaligner l'insert.

Comprendre les compromis :Coût et capacité

Le choix d'un procédé ne consiste pas à savoir lequel est "meilleur", mais lequel est adapté aux exigences de votre pièce et au budget de votre projet.

Les arguments en faveur du moulage par compression

Ce procédé utilise des moules plus simples et moins coûteux et produit moins de déchets matériels.Pour les pièces volumineuses à géométrie relativement simple (comme les isolateurs électriques ou les panneaux automobiles), il s'agit souvent de la solution la plus rentable.

Arguments en faveur du moulage par transfert

Ce procédé est choisi lorsque la précision est primordiale.Il excelle dans la production de pièces plus petites et plus complexes, avec des tolérances serrées et des détails précis.Sa capacité à encapsuler en toute sécurité des inserts délicats le rend indispensable pour la fabrication de composants électroniques intégrés et de connecteurs.

Coûts d'outillage et exigences en matière de pression

Le moulage par transfert nécessite un outillage plus complexe et donc plus coûteux en raison du système de pot, de piston et de canal.Il nécessite également des pressions plus élevées pour forcer le matériau à passer par les canaux étroits dans la cavité.

Les moules à compression sont des modèles plus simples en deux parties, ce qui permet de réduire l'investissement initial en outillage et nécessite souvent un tonnage de presse moins important pour des pièces de taille similaire.

Faire le bon choix pour votre application

L'intention de conception et les objectifs de production de votre pièce vous orienteront vers le procédé adéquat.

- Si votre objectif principal est la production à faible coût de pièces simples et de grande taille, le moulage par compression est presque toujours le choix le plus économique et le plus efficace : Le moulage par compression est presque toujours le choix le plus économique et le plus efficace.

- Si votre objectif principal est de produire des pièces complexes de haute précision avec des caractéristiques complexes, le moulage par transfert permet d'obtenir la précision et les détails nécessaires : Le flux de matière contrôlé du moulage par transfert permet d'obtenir la précision et les détails nécessaires.

- Si votre projet implique le surmoulage d'inserts délicats tels que des composants électroniques ou des broches : Le moulage par transfert est la seule méthode fiable pour éviter les dommages et garantir l'intégrité de la pièce.

En fin de compte, le choix du bon procédé de moulage consiste à aligner les capacités de la méthode sur les exigences fonctionnelles et financières spécifiques de votre composant.

Tableau récapitulatif :

| Aspect | Moulage par compression | Moulage par transfert |

|---|---|---|

| Mise en place du matériau | Placé dans la cavité ouverte du moule | Forcé dans un moule fermé sous pression |

| Complexité des pièces | Idéal pour les pièces simples et de grande taille | Idéal pour les pièces complexes |

| Précision | Tolérance dimensionnelle plus faible | Tolérance dimensionnelle plus élevée, moins de bavures |

| Déchets de matériaux | Moins de déchets, un peu de flash | Déchets plus importants en raison de l'élimination des pots et des coulures |

| Manipulation des inserts | Ne convient pas aux inserts délicats | Excellent pour le surmoulage et l'encapsulation des inserts |

| Coût de l'outillage | Moules plus simples et moins coûteux | Moules plus coûteux et plus complexes avec pots et canaux |

| Exigences en matière de pression | Pression inférieure nécessaire | Pression plus élevée nécessaire pour l'écoulement du matériau |

Vous avez besoin de conseils d'experts pour sélectionner le bon processus de moulage pour vos applications de laboratoire ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre à vos besoins de précision et d'efficacité.Que vous travailliez avec des matériaux thermodurcissables pour des pièces complexes ou des formes simples, notre équipement garantit des performances fiables et des résultats supérieurs. Contactez nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent optimiser vos processus de moulage et améliorer la productivité de votre laboratoire !

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

- Presse à chaud de laboratoire Moule spécial

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Comment l'utilisation d'une presse à chaud hydraulique à différentes températures affecte-t-elle la microstructure finale d'un film PVDF ? Obtenir une porosité ou une densité parfaite

- Quel rôle une presse hydraulique chauffée joue-t-elle dans la compaction des poudres ? Obtenez un contrôle précis des matériaux pour les laboratoires

- Qu'est-ce qu'une presse hydraulique chauffante et quels sont ses principaux composants ? Découvrez sa puissance pour le traitement des matériaux

- Pourquoi une presse hydraulique chauffée est-elle essentielle pour le procédé de frittage à froid (CSP) ? Synchronisation de la pression et de la chaleur pour la densification à basse température

- Pourquoi une presse hydraulique chauffée est-elle considérée comme un outil essentiel dans les environnements de recherche et de production ? Libérez la précision et l'efficacité dans le traitement des matériaux