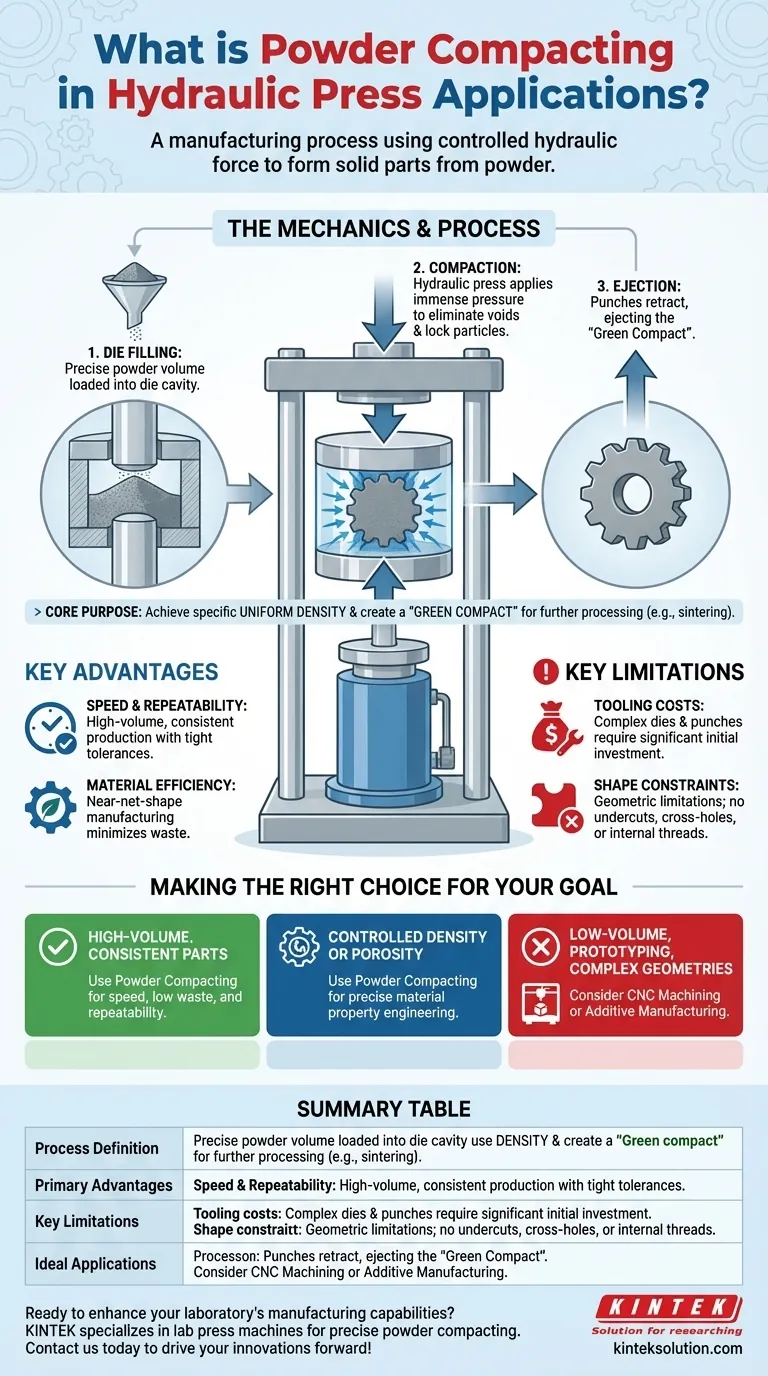

En bref, le compactage de poudre est un processus de fabrication qui utilise la force immense et contrôlée d'une presse hydraulique pour comprimer un matériau en poudre à l'intérieur d'un moule ou d'une matrice.Cette action force les particules de poudre individuelles à se déformer et à s'assembler, formant un objet solide qui correspond précisément à la forme de la cavité du moule.

L'objectif principal du compactage de la poudre n'est pas seulement de créer une forme, mais d'obtenir une densité spécifique et uniforme. densité et créer une pièce solide "compacte verte" avec des propriétés de matériaux d'ingénierie avant qu'elle ne subisse un processus de chauffage final tel que le frittage.

La mécanique du compactage des poudres

Pour comprendre le compactage des poudres, il est essentiel d'examiner le rôle de la presse, l'outillage utilisé et les différentes étapes du processus.

Le rôle de la presse hydraulique

La presse hydraulique est la machine idéale pour cette tâche car elle fournit une force précise et constante .

Contrairement à une presse mécanique qui délivre une force en une course rapide, une presse hydraulique peut appliquer et maintenir un tonnage spécifique pendant une durée déterminée.Ce contrôle est essentiel pour gérer la densité finale de la pièce.

Les composants essentiels :La matrice, le poinçon et la poudre

Le processus est centré sur un ensemble d'outils.Une matrice en matrice en acier trempé crée la forme extérieure de la pièce, tandis qu'un ou plusieurs poinçons entrent dans la matrice pour comprimer la poudre.

La poudre elle-même peut être un métal, une céramique, un polymère ou un mélange composite, choisi en fonction des caractéristiques souhaitées de la pièce finale.

Les trois étapes critiques du compactage

La transformation d'une poudre en vrac en une pièce solide s'effectue selon une séquence contrôlée.

-

Remplissage de la matrice : Un volume précis de poudre est chargé dans la cavité de la matrice.La quantité de poudre influe directement sur la densité et la taille de la pièce finale, c'est pourquoi cette étape doit être très reproductible.

-

Compactage : Les poinçons sont enfoncés dans la matrice par la presse hydraulique.Cette immense pression élimine les vides entre les particules de poudre, les déforme et les force à entrer en contact intime, créant ainsi une masse solide.

-

L'éjection : Les poinçons se rétractent et le poinçon inférieur pousse la pièce nouvellement formée, désormais appelée "compact vert", hors de la matrice.Cette pièce est suffisamment solide pour être manipulée, mais elle nécessite généralement un processus de chauffage ultérieur (frittage) pour atteindre sa résistance finale.

Comprendre les compromis

Le compactage des poudres est une technique puissante, mais sa pertinence dépend entièrement de l'application.Elle présente des avantages et des limites distincts.

Le premier avantage :Vitesse et répétabilité

Une fois l'outillage créé et la presse programmée, le compactage de poudre peut produire des milliers de pièces identiques avec des tolérances dimensionnelles et de densité très serrées.Il s'agit donc d'une technique extrêmement efficace pour la production en grande série.

Le principal avantage :Efficacité matérielle

Ce procédé est une forme de fabrication de forme quasi-nette La fabrication de pièces de forme proche de la forme nette, c'est-à-dire que la pièce initiale est très proche de ses dimensions finales.Il en résulte un gaspillage minimal de matériaux par rapport aux méthodes soustractives telles que l'usinage, qui éliminent de grandes quantités de matière première.

Une limitation essentielle :Coûts d'outillage

Les matrices et les poinçons en acier trempé sont complexes et doivent être fabriqués avec des tolérances extrêmement élevées.L'investissement initial dans l'outillage peut être important, ce qui rend le procédé moins économique pour les faibles volumes ou les prototypes uniques.

Une limitation essentielle :Contraintes de forme

Bien qu'il soit excellent pour de nombreuses formes, le procédé a des limites géométriques.Les caractéristiques telles que les contre-dépouilles, les trous transversaux ou les filets internes ne peuvent généralement pas être formées pendant la phase de compactage et doivent être ajoutées lors d'opérations secondaires.

Faire le bon choix en fonction de votre objectif

Pour choisir le bon procédé de fabrication, il faut aligner ses capacités sur votre objectif principal.

- Si votre objectif principal est la production de gros volumes de pièces homogènes, le compactage de la poudre est un excellent choix : Le compactage des poudres est un excellent choix en raison de sa vitesse élevée, de sa faible perte de matière et de sa répétabilité exceptionnelle.

- Si votre objectif principal est de créer des pièces dont la densité ou la porosité est hautement contrôlée : Le contrôle précis de la force d'une presse hydraulique rend ce processus idéal pour l'ingénierie de propriétés matérielles spécifiques.

- Si votre objectif principal est le prototypage de faibles volumes ou des géométries extrêmement complexes, d'autres méthodes comme l'usinage CNC ou la fabrication additive (impression 3D) sont probablement plus rentables : D'autres méthodes comme l'usinage CNC ou la fabrication additive (impression 3D) sont probablement plus rentables.

En comprenant ces principes, vous pouvez exploiter le compactage de poudre non seulement pour former une forme, mais aussi pour concevoir un matériau doté de propriétés spécifiques et souhaitées dès le départ.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Définition du procédé | Compression de la poudre dans une matrice à l'aide d'une presse hydraulique pour former un "compact vert" solide. |

| Principaux avantages | Vitesse élevée, répétabilité, efficacité des matériaux et contrôle précis de la densité |

| Principales limites | Coûts d'outillage élevés et contraintes géométriques (par exemple, pas de contre-dépouilles) |

| Applications idéales | Production en grande quantité, pièces nécessitant un contrôle de la densité ou de la porosité |

Prêt à améliorer les capacités de fabrication de votre laboratoire ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour compacter la poudre avec précision afin d'obtenir des pièces cohérentes et de haute qualité.Nos solutions vous aident à obtenir des propriétés matérielles supérieures et à améliorer l'efficacité de vos processus. Contactez nous dès aujourd'hui pour discuter de la manière dont notre équipement peut répondre à vos besoins spécifiques et faire avancer vos innovations. pour discuter de la manière dont notre équipement peut répondre à vos besoins spécifiques et faire avancer vos innovations !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

Les gens demandent aussi

- Quel est le rôle d'une presse hydraulique dans la préparation de pastilles de KBr pour la FTIR ? Obtenez des informations chimiques à haute résolution

- Pourquoi l'uniformité de l'échantillon est-elle essentielle lors de l'utilisation d'une presse hydraulique de laboratoire pour les pastilles d'acide humique KBr ? Obtenez une précision FTIR

- Comment une presse hydraulique de laboratoire est-elle utilisée pour la cristallisation de polymères fondus ? Obtenez une standardisation impeccable des échantillons

- Quel rôle joue une presse hydraulique de laboratoire dans la préparation de poudres de carbonate ? Optimisez votre analyse d'échantillons

- Pourquoi utiliser une presse hydraulique de laboratoire avec vide pour les pastilles de KBr ? Amélioration de la précision FTIR des carbonates