Pour faire simple, le pressage isostatique est un procédé de fabrication développé au milieu des années 1950 qui utilise un fluide sous haute pression pour compacter uniformément les matériaux dans toutes les directions. Cette méthode est comparable à la pression immense et uniforme que l'on trouve dans les profondeurs de l'océan, permettant la création de pièces complexes avec une densité très constante et une intégrité matérielle supérieure.

L'avantage fondamental du pressage isostatique est sa capacité à appliquer une pression uniformément sur toute la surface d'un composant, quelle que soit sa forme. Cela surmonte les limites critiques du pressage traditionnel, qui applique la force à partir d'une ou deux directions seulement, conduisant à des produits finaux plus solides et plus uniformes.

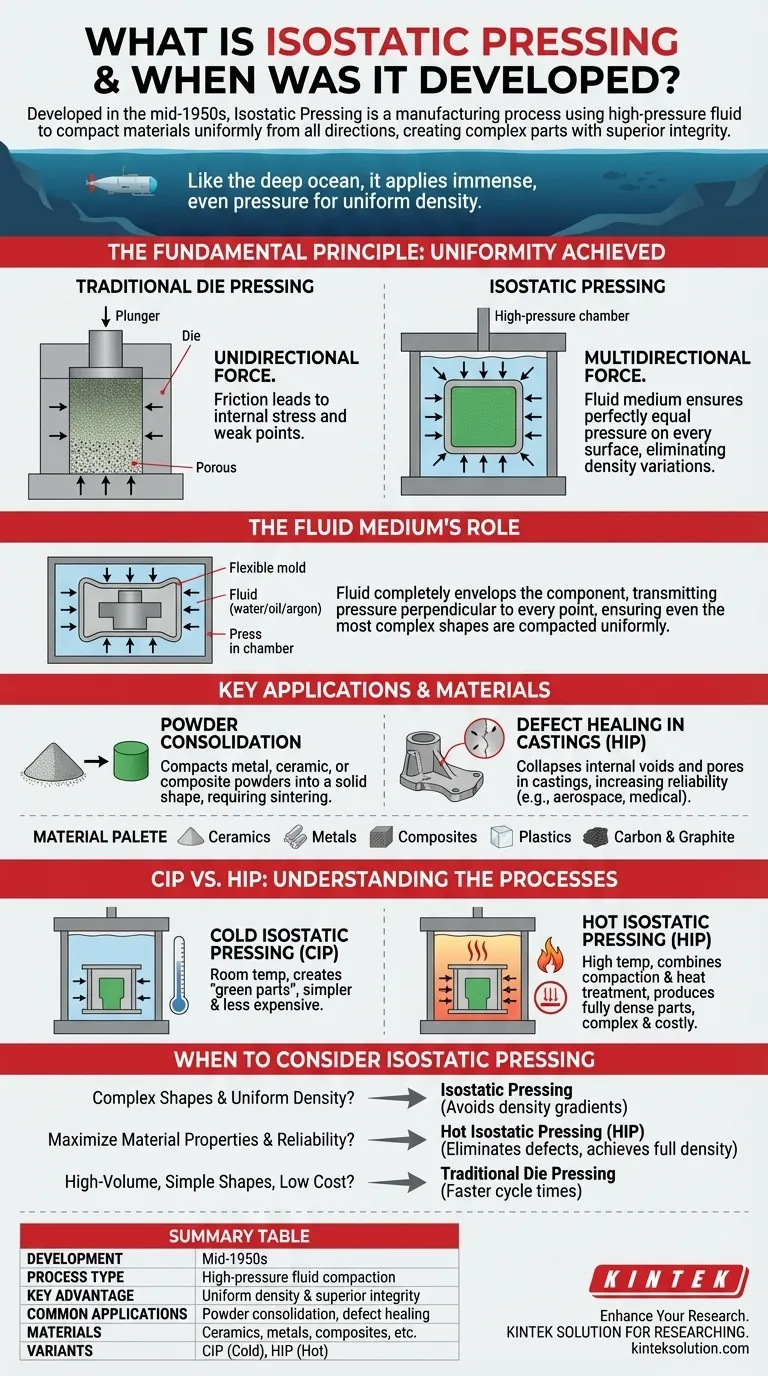

Le principe fondamental : comment il assure l'uniformité

Le pressage isostatique a été conçu pour résoudre un problème fondamental dans la compaction des matériaux : les variations de densité. Les méthodes traditionnelles qui poussent sur un matériau dans une direction créent des zones plus denses près de la presse et des zones plus faibles et plus poreuses plus éloignées.

Surmonter les limites du pressage traditionnel

Dans le pressage par matrice conventionnel, une poudre est compactée dans une matrice rigide par un poinçon. Cette force unidirectionnelle crée des frottements contre les parois de la matrice, empêchant la transmission uniforme de la pression dans toute la pièce. Le résultat est souvent une contrainte interne et des points faibles.

Le pressage isostatique élimine ce problème. En plaçant le matériau (souvent une poudre dans un moule flexible) à l'intérieur d'une chambre à haute pression, il garantit que la force de compaction est parfaitement égale sur chaque surface.

Le rôle d'un milieu fluide

Le principe « isostatique » est obtenu en utilisant un fluide — soit un liquide comme l'eau ou l'huile, soit un gaz comme l'argon — comme milieu de transmission de la pression. Ce fluide enveloppe complètement le composant, appliquant une force perpendiculaire à chaque point de sa surface simultanément.

Ce processus garantit que même les formes les plus complexes ou les plus élaborées sont compactées avec une uniformité complète, un exploit impossible avec des matrices mécaniques rigides.

Le résultat : densité et microstructure cohérentes

Le résultat principal du pressage isostatique est un composant avec une densité exceptionnellement uniforme. Cette uniformité minimise ou élimine les vides internes, réduit les contraintes internes et conduit à des propriétés mécaniques considérablement améliorées, telles que la résistance et la résistance à la fatigue.

Applications clés et matériaux

Initialement une curiosité de recherche, le pressage isostatique est devenu un outil de production crucial dans de nombreuses industries de haute performance. Ses applications se divisent en deux catégories principales.

Consolidation de poudre

C'est l'utilisation la plus courante, où des poudres métalliques, céramiques ou composites sont compactées en une forme solide, souvent appelée « pièce verte ». Cette pièce est suffisamment dense et solide pour être manipulée, mais nécessite généralement un traitement thermique ultérieur (frittage) pour fusionner complètement les particules.

Réparation des défauts dans les pièces moulées

Une application critique, en particulier dans l'aérospatiale et les implants médicaux, consiste à utiliser le pressage isostatique à chaud (HIP) pour réparer les défauts internes. La combinaison de chaleur et de pression élevées fait s'effondrer les vides internes et les pores microscopiques dans les pièces métalliques moulées, augmentant considérablement leur fiabilité et leurs performances.

Une palette de matériaux polyvalente

Le processus est remarquablement polyvalent et est utilisé sur une large gamme de matériaux, notamment :

- Céramiques

- Métaux et superalliages

- Composites

- Plastiques

- Carbone et graphite

Comprendre les compromis

Bien que puissant, le pressage isostatique n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Complexité du processus et temps de cycle

L'équipement de pressage isostatique comprend des récipients à haute pression et des systèmes de contrôle sophistiqués, ce qui rend l'investissement initial important. De plus, les temps de cycle pour la pressurisation et la dépressurisation de la chambre sont généralement plus longs que pour le pressage par matrice à haute vitesse conventionnel.

Pressage à chaud par rapport au pressage à froid

Le processus peut être effectué à température ambiante (pressage isostatique à froid, ou CIP) ou à haute température (pressage isostatique à chaud, ou HIP).

Le CIP est plus simple et moins coûteux, idéal pour créer des pièces vertes avant le frittage. Le HIP est un processus plus complexe et coûteux, mais il combine la compaction et le traitement thermique pour produire une pièce finale entièrement dense en une seule étape.

Exigences d'outillage

Bien que le pressage isostatique excelle avec les formes complexes, il nécessite un moule flexible et étanche aux fluides pour contenir la poudre. La conception et la fabrication de ces moules peuvent ajouter des coûts et de la complexité par rapport aux outils simples et rigides utilisés dans d'autres méthodes.

Quand envisager le pressage isostatique

Votre choix doit être guidé par les exigences finales de votre composant.

- Si votre objectif principal est de créer des formes complexes avec une densité uniforme : Le pressage isostatique est idéal car il évite les gradients de densité et les contraintes internes inhérentes à la compaction par matrice traditionnelle.

- Si votre objectif principal est de maximiser les propriétés et la fiabilité des matériaux : Le pressage isostatique à chaud (HIP) est le choix supérieur pour éliminer les défauts internes dans les pièces moulées et atteindre la densité théorique complète.

- Si votre objectif principal est la production à haut volume de formes simples au coût le plus bas : Le pressage par matrice traditionnel est souvent plus économique en raison de ses temps de cycle plus rapides et de ses frais généraux d'équipement inférieurs.

En comprenant son principe fondamental de pression uniforme, vous pouvez tirer parti efficacement de cette technologie puissante pour les matériaux qui exigent les plus hauts niveaux de performance et de cohérence.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Époque de développement | Milieu des années 1950 |

| Type de processus | Compaction par fluide sous haute pression |

| Avantage clé | Densité uniforme et intégrité matérielle supérieure |

| Applications courantes | Consolidation de poudre, réparation des défauts dans les pièces moulées |

| Matériaux utilisés | Céramiques, métaux, composites, plastiques, carbone |

| Variantes de processus | Pressage isostatique à froid (CIP), Pressage isostatique à chaud (HIP) |

Prêt à améliorer le traitement des matériaux de votre laboratoire avec un équipement précis et fiable ? KINTEK se spécialise dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour offrir une compaction uniforme et des résultats supérieurs pour les céramiques, les métaux et les composites. Nos solutions vous aident à obtenir une densité constante, à réduire les défauts et à améliorer les performances des matériaux, ce qui est parfait pour les besoins de recherche et de production. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut profiter à vos projets !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Lab Polygon Press Mold

Les gens demandent aussi

- Pourquoi les moules souples sont-ils essentiels pour la compaction des poudres de TiMgSr ? Atteindre une densité uniforme par pressage isostatique à froid

- Quel est le rôle du pressage isostatique à froid (CIP) dans les alliages Al-Zn-Mg ? Atteindre une densité uniforme et une intégrité structurelle

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Comment le pressage isostatique à froid est-il utilisé dans la production de métaux réfractaires ? Maîtriser la consolidation de matériaux à haute densité

- Quels avantages une presse isostatique à froid de laboratoire offre-t-elle par rapport au pressage uniaxial pour le NASICON ? Obtenir une densité uniforme