À la base, le pressage isostatique à froid (PIC) est un procédé de fabrication permettant de compacter des poudres en une masse solide. Il utilise un liquide pour appliquer une pression extrêmement élevée et uniforme dans toutes les directions sur une poudre scellée dans un moule flexible, généralement à température ambiante. Cela crée une pièce "verte" dense et uniforme avec une résistance suffisante pour la manipulation et le traitement ultérieur.

L'avantage fondamental du PIC est sa capacité à éliminer les variations de densité et les contraintes internes courantes dans d'autres méthodes de pressage. En appliquant la pression de manière égale de tous les côtés, il produit des composants structurellement supérieurs, en particulier ceux ayant des géométries complexes.

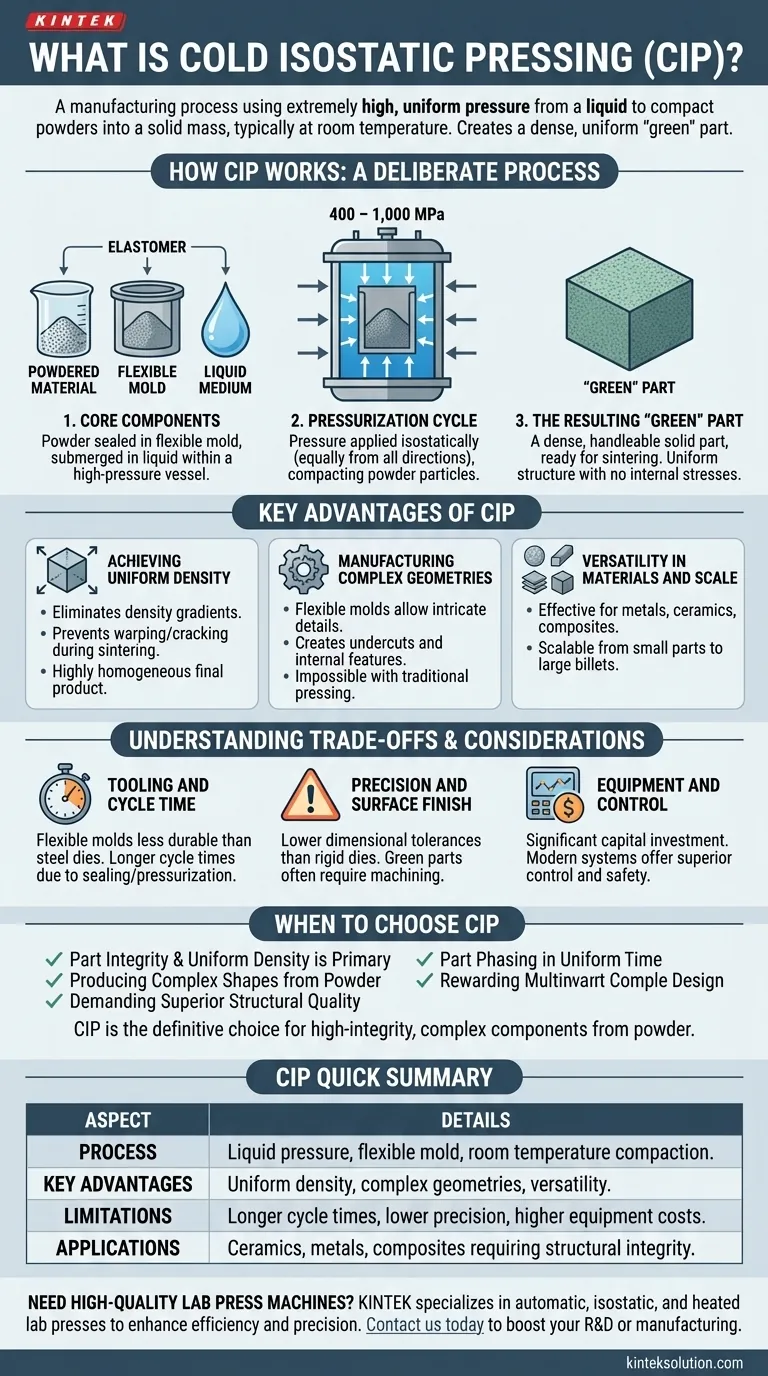

Comment fonctionne le pressage isostatique à froid

Pour comprendre la valeur du PIC, vous devez d'abord comprendre sa mécanique. Le processus est une méthode délibérée, en plusieurs étapes, conçue pour obtenir un compactage uniforme.

Les composants clés

La configuration implique trois éléments clés : un matériau en poudre, un moule flexible et un milieu liquide. La poudre est placée et scellée à l'intérieur d'un moule ajusté, généralement en élastomère comme le caoutchouc ou le polyuréthane. Cet emballage scellé est ensuite immergé dans un liquide (généralement de l'eau) à l'intérieur d'un récipient à haute pression.

Le cycle de pressurisation

Une pompe externe pressurise le liquide dans le récipient, les pressions atteignant souvent entre 400 et 1 000 MPa. Parce que la pression est transmise à travers un fluide, elle agit de manière isostatique — également sur chaque surface du moule flexible. Cette pression est maintenue pendant une durée définie pour compresser les particules de poudre ensemble, éliminant les vides.

La pièce "verte" résultante

Le résultat du processus de PIC est connu sous le nom de pièce "verte". Ce composant est une masse solide et compactée, d'une densité élevée et d'une résistance mécanique suffisante pour être manipulée, usinée ou passée à l'étape suivante. Elle n'a pas encore été cuite ou frittée, ce qui est l'étape finale pour fusionner les particules en une pièce céramique ou métallique finie.

Principaux avantages de la méthode PIC

Les ingénieurs choisissent le PIC lorsque les limites des méthodes de compactage plus simples, comme le pressage uniaxial, deviennent un inconvénient. Les avantages répondent directement aux défis fondamentaux de la métallurgie des poudres et des céramiques techniques.

Obtention d'une densité uniforme

C'est le principal avantage du PIC. En comprimant la poudre de toutes les directions simultanément, il élimine les gradients de densité qui provoquent le gauchissement, la fissuration et la distorsion pendant la phase finale de frittage à haute température. Le résultat est un produit final très homogène et fiable.

Fabrication de géométries complexes

Le pressage en matrice traditionnel est limité aux formes relativement simples. L'utilisation d'un moule flexible par le PIC permet la production de pièces avec des détails complexes, des contre-dépouilles et des caractéristiques internes ou externes complexes. Cela ouvre la voie à la fabrication de composants qui seraient autrement impossibles à former à partir de poudre.

Polyvalence des matériaux et des échelles

Le PIC est efficace pour une large gamme de matériaux, y compris les métaux, les céramiques, les composites et les plastiques, en particulier ceux qui sont difficiles à compacter en utilisant d'autres méthodes. Le processus est également évolutif, utilisé à la fois pour la production de masse de petites pièces comme les isolants de bougies d'allumage et la création de grandes billettes ou de longs tuyaux.

Comprendre les compromis et les considérations

Bien que puissant, le PIC n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Outillage et temps de cycle

Les moules en élastomère flexibles utilisés en PIC sont moins durables et ont une durée de vie plus courte que les matrices en acier trempé utilisées en pressage uniaxial. De plus, le processus de scellement du moule, de pressurisation du récipient et de dépressurisation peut entraîner des temps de cycle plus longs par rapport aux presses mécaniques à grande vitesse.

Précision et état de surface

Une pièce formée dans un moule flexible n'aura pas les tolérances dimensionnelles strictes ou la finition de surface lisse d'une pièce fabriquée dans une matrice rigide. Les pièces brutes fabriquées par PIC nécessitent souvent un usinage avant le frittage pour atteindre les spécifications finales de forme nette.

Équipement et contrôle

Le processus nécessite un investissement en capital important dans les récipients à haute pression, les pompes et les systèmes de sécurité. Les systèmes PIC électriques modernes offrent un contrôle automatisé supérieur du cycle de pression, une sécurité améliorée et une efficacité accrue. En revanche, les systèmes manuels plus simples peuvent manquer de la précision nécessaire pour un processus répétable et à haut rendement.

Quand choisir le pressage isostatique à froid

Votre choix d'utiliser le PIC doit être guidé par les exigences spécifiques de votre composant et de votre matériau.

- Si votre objectif principal est l'intégrité de la pièce et une densité uniforme : le PIC est la méthode supérieure pour minimiser les contraintes internes et prévenir les défauts pendant le frittage.

- Si votre objectif principal est de produire des formes complexes à partir de poudre : l'outillage flexible du PIC permet la création de géométries impossibles avec le pressage uniaxial traditionnel.

- Si votre objectif principal est de produire des pièces simples en grand volume et à moindre coût : le compactage en matrice conventionnel peut être plus rentable, mais vous sacrifiez l'uniformité de la densité et la complexité géométrique que le PIC offre.

En fin de compte, le PIC est le choix définitif lorsque vous devez créer des composants complexes de haute intégrité à partir de poudre qui exigent une qualité structurelle supérieure.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Utilise la pression liquide dans un moule flexible pour compacter les poudres à température ambiante |

| Avantages clés | Densité uniforme, capacité à former des géométries complexes, polyvalence des matériaux |

| Limitations | Temps de cycle plus longs, précision inférieure, coûts d'équipement plus élevés |

| Applications | Idéal pour les céramiques, les métaux et les composites nécessitant une intégrité structurelle |

Besoin de presses de laboratoire de haute qualité pour le compactage de vos poudres ? KINTEK est spécialisé dans les presses de laboratoire automatiques, les presses isostatiques, les presses de laboratoire chauffantes, et bien plus encore pour améliorer l'efficacité et la précision de votre laboratoire. Nos équipements garantissent des résultats uniformes pour la production de pièces complexes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques et stimuler vos processus de R&D ou de fabrication !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Pourquoi le pressage isostatique à froid (CIP) est-il préféré au pressage uniaxiale simple pour la zircone ? Atteindre une densité uniforme.