En bref, le pressage isostatique à chaud (WIP) est un processus de fabrication essentiel pour les industries qui exigent des composants de haute intégrité, notamment l'aérospatiale, le médical, l'automobile, l'énergie et la défense. Ces secteurs bénéficient de la capacité unique du WIP à compacter uniformément des poudres de matériaux complexes—tels que les céramiques, les métaux et les composites—qui ne peuvent pas être traitées efficacement à température ambiante.

La valeur fondamentale du pressage isostatique à chaud réside dans sa niche spécifique : il offre la densité uniforme du pressage isostatique tout en ajoutant juste assez de chaleur pour rendre les poudres ou les liants difficiles malléables. Cela en fait le choix idéal pour former des « pièces vertes » complexes et de haute qualité à partir de matériaux qui ne conviennent pas au pressage à froid.

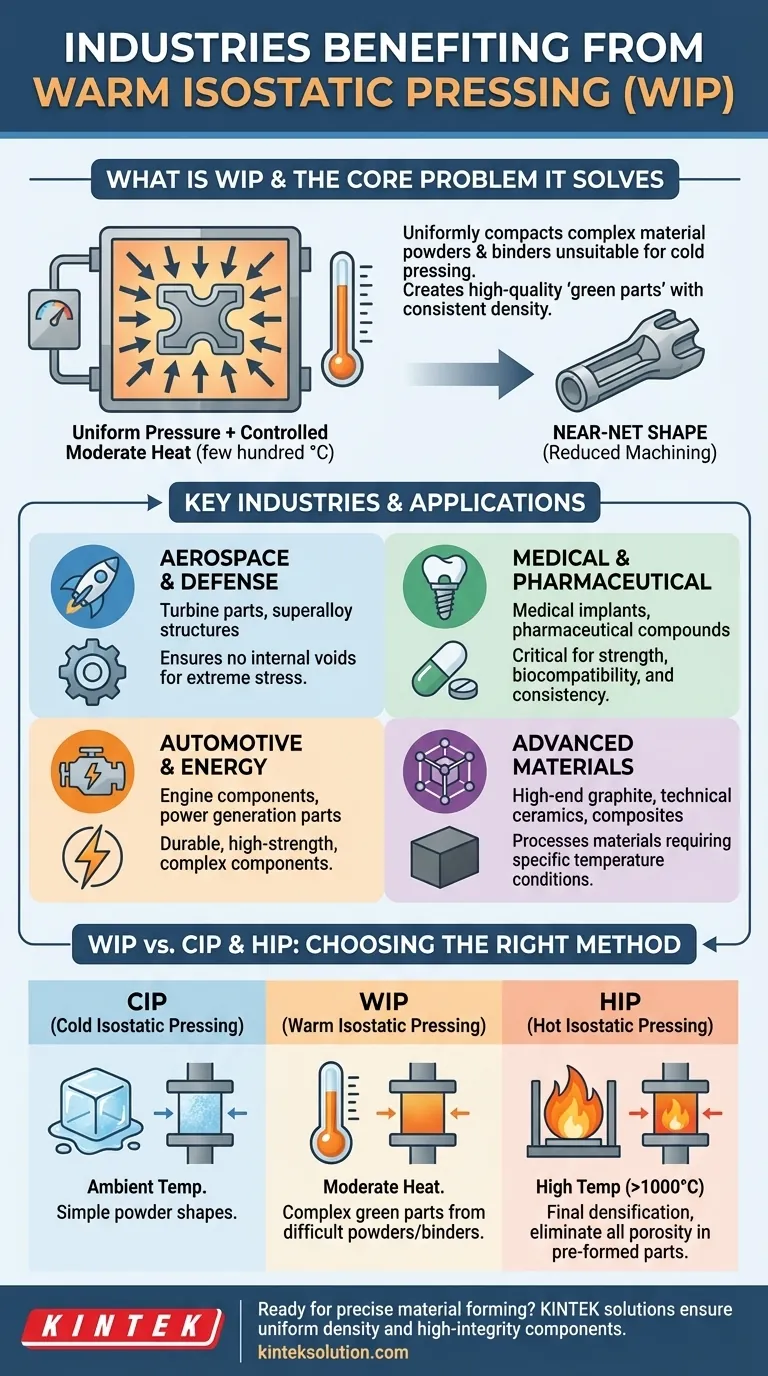

Le problème fondamental que le WIP résout : densité uniforme à températures modérées

Pour comprendre pourquoi le WIP est si précieux, vous devez d'abord comprendre le défi fondamental qu'il surmonte. Il s'agit de créer une pièce solide et uniforme à partir d'une poudre sans créer de défauts internes.

Pression uniforme pour les formes complexes

Le pressage isostatique consiste à immerger un composant scellé dans un moule flexible dans un fluide. Ce fluide est ensuite pressurisé, exerçant une pression égale de toutes les directions simultanément.

Cette pression uniforme est l'avantage clé. Elle garantit que la poudre se compacte en une pièce avec une densité constante sur toute sa structure, éliminant les points faibles et les contraintes internes qui peuvent survenir avec le pressage uniaxial conventionnel (par le haut).

Le rôle de la température contrôlée

Le pressage isostatique à chaud ajoute un élément crucial : une chaleur modérée, généralement jusqu'à quelques centaines de degrés Celsius. C'est sa caractéristique déterminante.

Cette chaleur est nécessaire pour les poudres ou les systèmes de liants qui présentent une faible plasticité à température ambiante. La chaleur ramollit le matériau, lui permettant de s'écouler et de se compacter plus efficacement sous pression, ce qui donne une pièce « verte » supérieure (une pièce formée mais pas encore entièrement frittée).

Des poudres aux formes quasi finales

Le résultat du WIP est un composant très uniforme et précisément façonné qui est très proche de ses dimensions finales. C'est ce qu'on appelle une forme quasi finale (near-net shape).

Atteindre une forme quasi finale est très efficace, car cela réduit considérablement le besoin d'usinage secondaire coûteux et chronophage.

Principales industries et leurs applications spécifiques

La capacité unique du WIP le rend indispensable pour les secteurs où la défaillance du matériau n'est pas une option et où la précision est primordiale.

Aérospatiale et Défense

Ces industries comptent sur le WIP pour les composants haute performance tels que les pièces de turbine et les structures en superalliages. Le processus garantit qu'il n'y a aucun vide ou défaut interne susceptible d'entraîner une défaillance catastrophique sous contrainte et température extrêmes.

Médical et Pharmaceutique

Le WIP est utilisé pour fabriquer des implants médicaux en céramique ou en métal. La densité uniforme est essentielle pour garantir la résistance et la biocompatibilité de l'implant. Il est également utilisé pour former des composés pharmaceutiques et des comprimés, assurant des propriétés constantes.

Automobile et Énergie

Dans les secteurs de l'automobile et de l'énergie, le WIP aide à créer des pièces durables pour les moteurs et les systèmes de production d'énergie. La capacité à former efficacement des composants complexes à haute résistance en fait un outil précieux pour améliorer les performances et la longévité.

Matériaux Avancés

Le WIP est essentiel pour le traitement d'une gamme de matériaux avancés. Cela comprend le graphite haut de gamme, les céramiques techniques, les composites et divers métaux qui nécessitent des conditions de température spécifiques pour être moulés efficacement.

Comprendre les compromis : WIP par rapport à CIP et HIP

Le pressage isostatique à chaud n'est pas une solution universelle. Il existe dans une famille de technologies, et le choix de la bonne technologie dépend de votre matériau spécifique et de votre objectif.

Quand choisir le WIP plutôt que le pressage isostatique à froid (CIP)

Le pressage isostatique à froid (CIP) est un processus similaire mais réalisé à température ambiante. Il est plus simple et moins gourmand en énergie.

Cependant, le CIP ne convient pas aux poudres trop fragiles ou qui utilisent des liants nécessitant de la chaleur pour leur activation. Le WIP est le choix nécessaire lorsque votre matériau a besoin de chaleur pour obtenir une compaction adéquate.

Quand choisir le WIP plutôt que le pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud (HIP) utilise des températures (souvent supérieures à 1 000 °C) et des pressions beaucoup plus élevées. Son objectif principal est différent.

Le HIP est généralement utilisé pour éliminer toute porosité restante dans une pièce qui a déjà été formée (souvent par coulée ou même par WIP) et frittée. Le WIP est une étape de formage pour créer la pièce verte à partir de poudre ; le HIP est une étape de densification finale pour atteindre une densité de 100 %.

Faire le bon choix pour votre objectif

La sélection de la méthode de pressage isostatique correcte est une fonction des propriétés de votre matériau et de votre objectif final.

- Si votre objectif principal est de former des formes de poudre simples à température ambiante : Le CIP est souvent la méthode la plus directe et la plus rentable.

- Si votre objectif principal est de travailler avec des poudres ou des liants nécessitant une chaleur modérée pour la plasticité : Le WIP est la technologie idéale pour former votre pièce verte complexe.

- Si votre objectif principal est d'atteindre une densité totale et d'éliminer toute porosité interne dans une pièce préformée : Le HIP est le processus correct pour la consolidation finale et l'amélioration des propriétés.

En fin de compte, votre choix est dicté par le comportement du matériau et la densité souhaitée du composant final.

Tableau récapitulatif :

| Industrie | Applications clés |

|---|---|

| Aérospatiale et Défense | Pièces de turbine, structures en superalliages |

| Médical et Pharmaceutique | Implants médicaux, composés pharmaceutiques |

| Automobile et Énergie | Composants de moteur, pièces de production d'énergie |

| Matériaux Avancés | Graphite haut de gamme, céramiques techniques, composites |

Prêt à améliorer les capacités de votre laboratoire grâce au formage précis des matériaux ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre aux besoins exigeants des laboratoires des secteurs aérospatial, médical, automobile, énergétique et de la défense. Nos solutions garantissent une densité uniforme et des composants de haute intégrité, réduisant les coûts d'usinage et améliorant les performances. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quelles sont les exigences techniques clés pour une presse à chaud ? Maîtriser la pression et la précision thermique

- Quelles conditions spécifiques une presse hydraulique de laboratoire chauffée fournit-elle ? Optimisez la préparation des électrodes sèches avec le PVDF

- Pourquoi un système de chauffage est-il nécessaire pour la production de briquettes de biomasse ? Libérer la liaison thermique naturelle

- Quelles sont les applications industrielles d'une presse thermique hydraulique ? Optimisation de la lamination, du collage et de l'efficacité de la R&D

- Comment la température de la plaque chauffante est-elle contrôlée dans une presse de laboratoire hydraulique ? Atteindre une précision thermique (20°C-200°C)