En bref, la compression d'un échantillon de poudre dans une matrice à pastilles utilise une force immense pour compacter les grains meubles, éliminer les vides et déformer les particules jusqu'à ce qu'elles fusionnent. Ce processus transforme la poudre en un disque solide, dense et souvent transparent appelé pastille, idéal pour certains types d'analyses scientifiques.

L'objectif ultime n'est pas simplement de fabriquer un disque solide, mais de créer un échantillon homogène et structurellement solide pour une mesure précise. L'ensemble du processus, du broyage au pressage, est un équilibre entre l'obtention de la forme physique nécessaire et la préservation de l'intégrité chimique du matériau analysé.

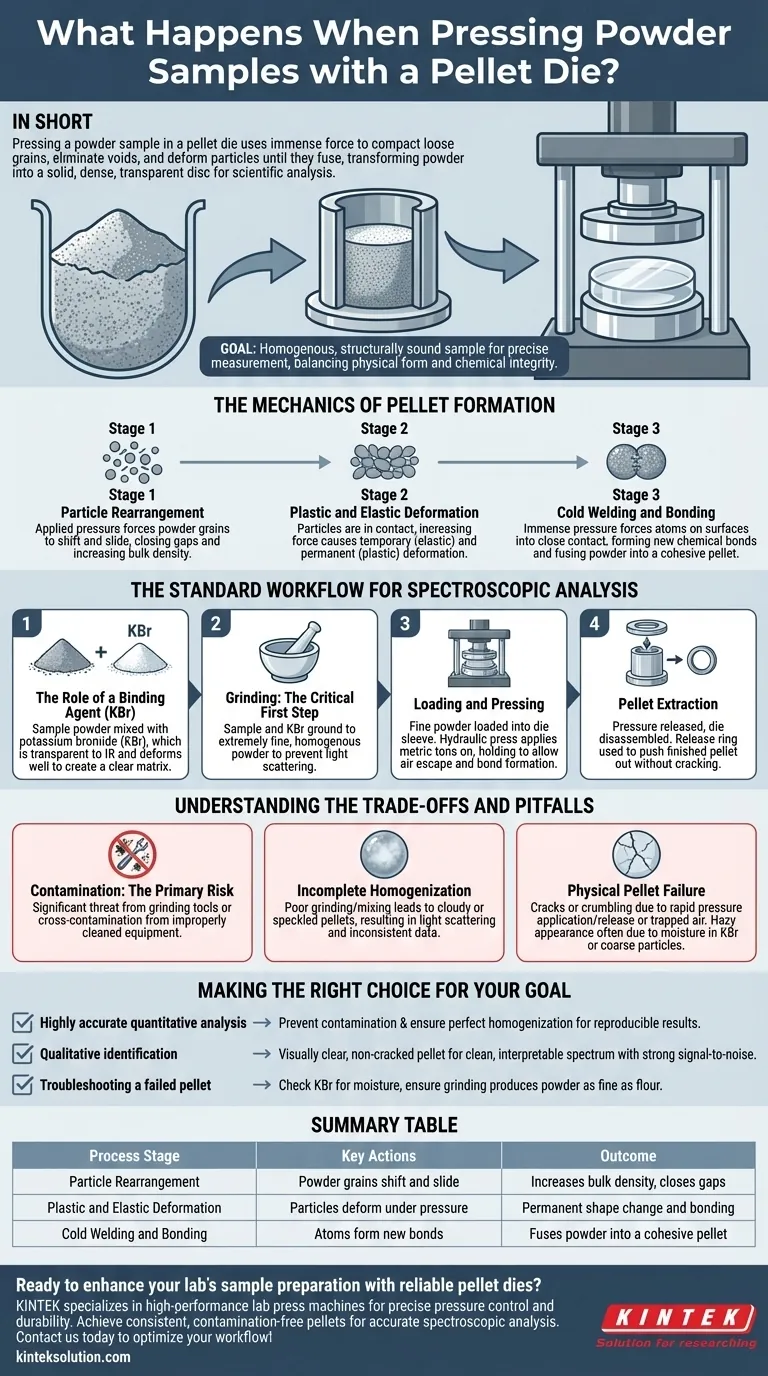

La mécanique de la formation des pastilles

Lorsqu'une poudre est soumise à des tonnes de force dans une matrice, elle subit une transformation distincte en plusieurs étapes, passant d'un matériau meuble à un objet solide. Comprendre ce processus est essentiel pour créer une pastille de haute qualité.

Étape 1 : Réarrangement des particules

Initialement, la pression appliquée force les grains de poudre à se déplacer et à glisser les uns par rapport aux autres. Cela ferme les grands espaces et les poches d'air entre les particules, augmentant considérablement la densité apparente du matériau.

Étape 2 : Déformation plastique et élastique

Une fois que les particules sont en contact direct et ne peuvent plus se réarranger, la force croissante commence à les déformer. Cela se produit de deux manières : la déformation élastique, où les particules reprendraient leur forme initiale si la pression était relâchée, et la déformation plastique, qui est un changement permanent.

Étape 3 : Soudage à froid et liaison

L'immense pression pendant la déformation plastique force les atomes à la surface des particules individuelles à entrer en contact si étroit qu'ils forment de nouvelles liaisons chimiques. Ce « soudage à froid » est ce qui fusionne finalement la poudre en une seule pastille cohésive qui conserve sa forme après avoir été retirée de la matrice.

Le flux de travail standard pour l'analyse spectroscopique

Pour des techniques telles que la spectroscopie infrarouge à transformée de Fourier (IRTF), l'objectif est de créer une pastille qui soit transparente à la lumière infrarouge. Cela nécessite un flux de travail spécifique et prudent.

Le rôle d'un agent de liaison (KBr)

La poudre d'échantillon est presque toujours mélangée avec une plus grande quantité d'un sel, généralement du bromure de potassium (KBr). Le KBr est utilisé car il est transparent aux rayonnements IR et sa structure cristalline se déforme bien sous pression, créant une matrice claire, semblable à du verre, pour l'échantillon.

Le broyage : la première étape critique

L'échantillon et le KBr sont broyés ensemble, généralement avec un mortier et un pilon, en une poudre extrêmement fine et homogène. Cette étape est cruciale pour éviter la diffusion de la lumière dans la pastille finale, ce qui masquerait les résultats analytiques.

Chargement et pressage

La poudre fine est soigneusement chargée dans le manchon de la matrice. Une presse hydraulique applique ensuite une charge de plusieurs tonnes métriques, maintenant la pression pendant une minute ou deux pour permettre à l'air de s'échapper et aux liaisons de se former.

Extraction de la pastille

Après avoir relâché la pression, la matrice est soigneusement démontée. Une bague de dégagement est souvent placée sur le corps de la matrice, permettant à la presse de pousser la pastille finie hors du manchon sans la fissurer ou l'ébrécher.

Comprendre les compromis et les pièges

Créer une pastille parfaite est un savoir-faire. L'intégrité de votre analyse dépend d'un évitement de quelques erreurs courantes mais critiques lors de la préparation de l'échantillon.

Contamination : Le risque principal

La contamination est la menace la plus importante pour des résultats précis. Elle peut provenir des outils de broyage (par exemple, l'agate d'un mortier) ou, plus couramment, de la contamination croisée due à un équipement mal nettoyé après un échantillon précédent.

Homogénéisation incomplète

Si l'échantillon n'est pas broyé assez finement ou mélangé soigneusement avec le KBr, la pastille résultante sera trouble ou contiendra des taches visibles. Cela conduit à des spectres de mauvaise qualité en raison de la diffusion de la lumière et d'une concentration d'échantillon incohérente.

Défaillance physique de la pastille

Les pastilles peuvent se fissurer ou s'effriter si la pression est appliquée ou relâchée trop rapidement, emprisonnant de l'air. Une apparence trouble ou opaque indique souvent de l'humidité absorbée par le KBr (qui est hygroscopique) ou des particules qui n'ont pas été broyées assez finement.

Faire le bon choix pour votre objectif

Le niveau de rigueur que vous appliquez dépend de l'objectif de votre analyse. Utilisez ces directives pour concentrer vos efforts.

- Si votre objectif principal est une analyse quantitative très précise : Votre priorité absolue est d'éviter la contamination et d'assurer une homogénéisation parfaite pour des résultats reproductibles.

- Si votre objectif principal est l'identification qualitative : Une pastille visuellement claire et non fissurée est essentielle pour obtenir un spectre propre et interprétable avec un rapport signal/bruit élevé.

- Si vous dépannagez une pastille défectueuse : Vérifiez d'abord l'humidité en vous assurant que votre KBr est sec, puis assurez-vous que votre technique de broyage produit une poudre aussi fine que de la farine.

En fin de compte, une pastille bien préparée est la base de données spectroscopiques de haute qualité.

Tableau récapitulatif :

| Étape du processus | Actions clés | Résultat |

|---|---|---|

| Réarrangement des particules | Les grains de poudre se déplacent et glissent | Augmente la densité apparente, ferme les espaces |

| Déformation plastique et élastique | Les particules se déforment sous pression | Changement de forme permanent et liaison |

| Soudage à froid et liaison | Les atomes forment de nouvelles liaisons | Fusionne la poudre en une pastille cohésive |

Prêt à améliorer la préparation des échantillons de votre laboratoire avec des matrices à pastilles fiables ? KINTEK est spécialisé dans les machines de presse de laboratoire haute performance, y compris les presses de laboratoire automatiques, isostatiques et chauffées, conçues pour offrir un contrôle précis de la pression et une durabilité pour les besoins du laboratoire. Obtenez des pastilles cohérentes et sans contamination pour une analyse spectroscopique précise — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre flux de travail et améliorer vos résultats !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique de laboratoire pour boîte à gants

Les gens demandent aussi

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la caractérisation FT-IR des nanoparticules de sulfure de cuivre ?

- Pourquoi utiliser une presse hydraulique de laboratoire avec vide pour les pastilles de KBr ? Amélioration de la précision FTIR des carbonates

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la caractérisation FTIR d'échantillons de peau de banane activée ?

- Pourquoi l'uniformité de l'échantillon est-elle essentielle lors de l'utilisation d'une presse hydraulique de laboratoire pour les pastilles d'acide humique KBr ? Obtenez une précision FTIR

- Comment une presse hydraulique de laboratoire est-elle utilisée pour la cristallisation de polymères fondus ? Obtenez une standardisation impeccable des échantillons