À la base, l'équipement essentiel pour le pressage isostatique à froid (PIC) comprend une cuve à haute pression pour contenir la pièce, un système hydraulique pour générer la force, et un moule flexible pour façonner le matériau. Ces composants travaillent ensemble pour appliquer une pression extrême et uniforme sous toutes les directions sur une poudre compactée à température ambiante, la consolidant en une pièce « verte » solide avec une densité très homogène.

L'équipement est plus qu'une simple presse ; c'est un système de précision conçu pour résoudre un défi fondamental de fabrication : obtenir une densité uniforme dans des formes complexes. Comprendre comment chaque composant contribue à l'application contrôlée de la pression isostatique est essentiel pour tirer parti efficacement de cette technologie.

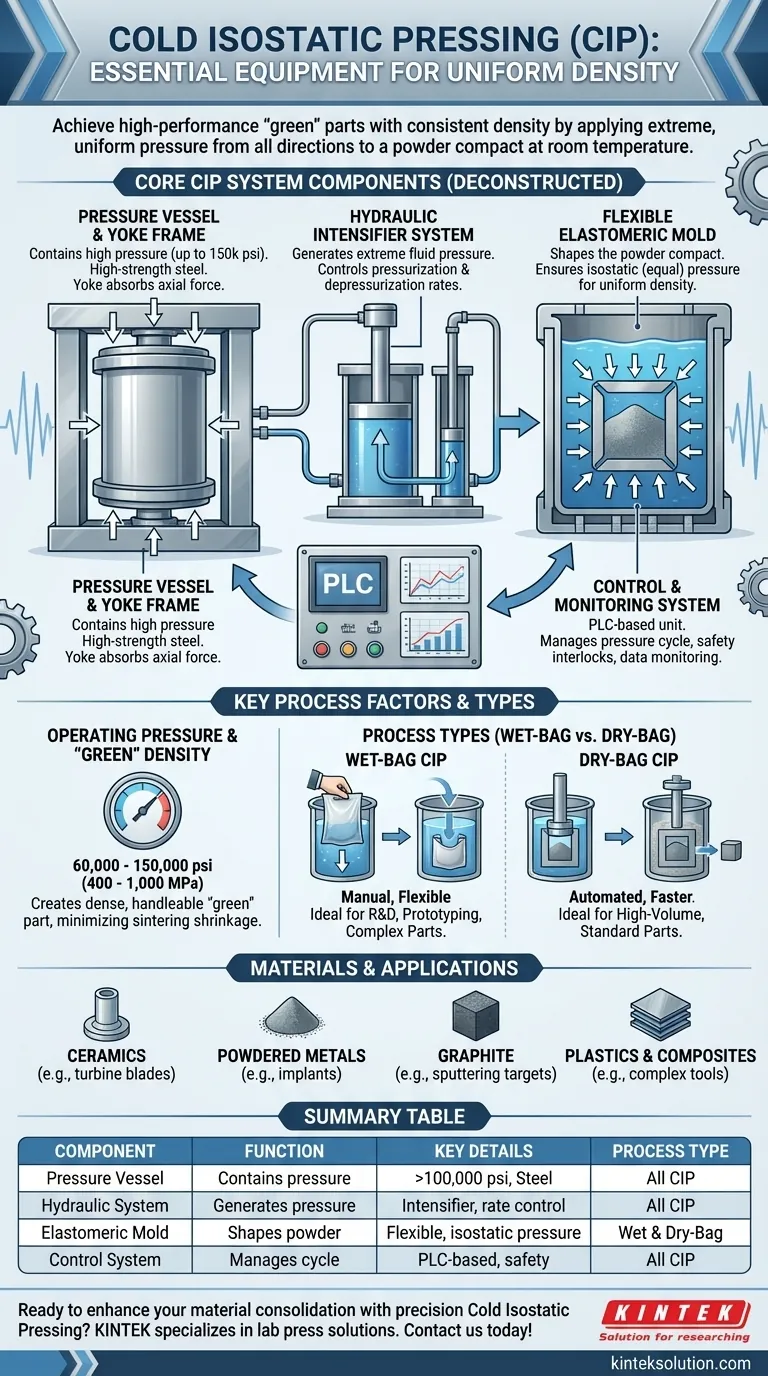

Décomposition du système PIC de base

Un système PIC est un ensemble intégré de composants, chacun ayant un rôle spécifique pour assurer une consolidation sûre et efficace du matériau. L'objectif principal est de traduire la force hydraulique en une pression isostatique uniforme sur la pièce à usiner.

La cuve sous pression et le cadre de chape (Yoke Frame)

La cuve sous pression est le cœur du système. Il s'agit d'un cylindre à parois épaisses, conçu en alliages d'acier à haute résistance, destiné à contenir en toute sécurité les pressions immenses requises pour le processus, qui peuvent dépasser 100 000 psi (700 MPa).

Cette cuve est soutenue par un lourd cadre de chape, qui absorbe les immenses forces axiales générées pendant la pressurisation, empêchant les fermetures d'extrémité de la cuve d'être forcées d'ouvrir.

Le système d'intensificateur hydraulique

C'est le moteur du système PIC. Un intensificateur hydraulique utilise un système à grand piston et basse pression pour entraîner un système à petit piston et haute pression. Cela multiplie la force pour générer les pressions fluides extrêmes nécessaires à l'intérieur de la cuve.

Le système utilise un fluide médium, généralement de l'huile ou de l'eau spécialisée, pour transmettre la pression. Une fonction critique de ce système est sa capacité à contrôler les vitesses de pressurisation et de dépressurisation, ce qui est vital pour éviter les défauts dans la pièce finale.

Le moule élastomère (L'outillage)

La poudre à compacter est d'abord scellée à l'intérieur d'un moule flexible et étanche, souvent en polyuréthane, en caoutchouc ou en silicone. Ce moule élastomère est l'outillage qui définit la forme du composant final.

Lorsqu'il est immergé dans le fluide de pression, la flexibilité du moule garantit que la pression est transmise de manière égale et simultanée à chaque surface du compact de poudre. C'est le principe « isostatique » en action, et c'est ce qui assure une densité uniforme.

Le système de contrôle et de surveillance

Les systèmes PIC modernes reposent sur un système de contrôle sophistiqué basé sur PLC (Contrôleur Logique Programmable). Cette unité gère l'intégralité du cycle de pression, y compris le taux d'augmentation de la pression, le temps de maintien à la pression maximale et la phase cruciale de dépressurisation.

Il intègre également des verrouillages de sécurité, des transducteurs de pression et des capteurs de température pour s'assurer que le processus fonctionne dans des limites opérationnelles sûres et fournit des données pour le contrôle qualité et la répétabilité du processus.

Comprendre les facteurs clés du processus

Au-delà du matériel, les paramètres de processus que vous définissez déterminent le résultat. Ceux-ci sont directement liés aux capacités de l'équipement.

Pression de fonctionnement et densité « verte »

Le PIC fonctionne généralement entre 60 000 psi (400 MPa) et 150 000 psi (1 000 MPa). La pression requise dépend du matériau traité.

L'objectif est de créer une pièce « verte » — un composant qui est suffisamment compacté et dense pour être manipulé, mais qui n'a pas encore été fritté (cuit) pour atteindre sa résistance finale. L'uniformité élevée de cette densité verte est le principal avantage du PIC, minimisant le retrait et la déformation lors du frittage ultérieur.

Traitement par sac humide (Wet-Bag) vs sac sec (Dry-Bag)

C'est la distinction la plus critique dans la configuration de l'équipement et du processus PIC.

En PIC à sac humide, le moule élastomère contenant la poudre est manuellement immergé directement dans le fluide de pression à l'intérieur de la cuve. Cette méthode est très polyvalente et idéale pour la R&D, le prototypage et la production de petites quantités de pièces grandes ou complexes.

En PIC à sac sec, le moule flexible est un élément permanent intégré dans la cuve sous pression elle-même. La poudre est chargée dans le moule, la presse fonctionne automatiquement, et la pièce est éjectée. Cette méthode est beaucoup plus rapide et est conçue pour la production automatisée et en grand volume de formes plus simples.

Portée des matériaux et des applications

Le PIC est remarquablement polyvalent. Il est utilisé pour consolider une large gamme de matériaux, y compris les céramiques avancées, les métaux en poudre (comme les métaux réfractaires tungstène et molybdène), le graphite, les plastiques et les composites.

Cette polyvalence a conduit à son adoption dans des industries exigeantes. Dans l'aérospatiale, il est utilisé pour les aubes de turbine. Dans le domaine médical, pour les implants de haute pureté. Dans l'industrie manufacturière, il est essentiel pour créer des cibles de pulvérisation (sputtering targets) et des outils de coupe complexes.

Faire le bon choix pour votre objectif

Choisir la bonne approche PIC dépend entièrement de vos besoins de production, de votre matériau et de la complexité de la pièce.

- Si votre objectif principal est la R&D, le prototypage ou la production à faible volume de pièces complexes : Un système PIC à sac humide offre la flexibilité nécessaire et constitue la solution la plus rentable.

- Si votre objectif principal est la production automatisée à haut volume de pièces standardisées : Un système PIC à sac sec est le choix évident pour sa rapidité, sa répétabilité et sa moindre implication de l'opérateur.

- Si votre objectif principal est la densification de céramiques haute performance ou de métaux réfractaires : Assurez-vous que le système peut atteindre les pressions maximales nécessaires, souvent dans la plage de 100 000 à 150 000 psi.

En comprenant la fonction de chaque composant, vous pouvez évaluer efficacement la technologie et sélectionner un processus qui offre des propriétés matérielles supérieures pour votre application spécifique.

Tableau récapitulatif :

| Composant | Fonction | Détails clés |

|---|---|---|

| Cuve sous pression | Contient la pièce sous haute pression | Fabriquée en acier à haute résistance, supporte >100 000 psi |

| Système hydraulique | Génère et contrôle la pression | Utilise un intensificateur pour le fluide haute pression, gère les taux de pressurisation |

| Moule élastomère | Façonne le compact de poudre | Flexible, assure la pression isostatique pour une densité uniforme |

| Système de contrôle | Gère le cycle de pression | Basé sur PLC, comprend des interverrouillages de sécurité et une surveillance |

| Type de processus | Sac humide vs Sac sec | Sac humide pour R&D/pièces complexes, sac sec pour automatisation à haut volume |

Prêt à améliorer la consolidation de vos matériaux grâce au pressage isostatique à froid de précision ? KINTEK est spécialisée dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, adaptées aux besoins du laboratoire. Notre équipement assure une densité uniforme et des résultats de haute qualité pour les céramiques, les métaux et les composites. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent optimiser vos processus et augmenter votre efficacité !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quelle est l'importance des profils de décompression personnalisables ? Prévenir les fissures et assurer l'intégrité des pièces

- Comment l'équipement de pressage isostatique influence-t-il la microporosité de l'électrolyte SOFC ? Atteindre une densité et des performances maximales

- Comment le pressage isostatique à froid (CIP) affecte-t-il le processus de frittage ? Obtenez un frittage uniforme et des propriétés matérielles supérieures

- Pourquoi la presse isostatique à froid (CIP) est-elle préférée pour le MgAl2O4 ? Atteindre une densité uniforme et un frittage à basse température

- Quel est le rôle d'un système de circulation thermostatique externe avec pression hydrostatique ? Assurer un contrôle précis des données

- Quels sont les compromis liés à l'utilisation du compactage isostatique par rapport aux méthodes traditionnelles ? Optimisez la performance et les coûts de vos composants.

- Pourquoi une presse isostatique à froid (CIP) donne-t-elle de meilleurs résultats que le pressage à sec pour la mise en forme des corps bruts céramiques BSCT ?

- Quelle est la signification des équipements de pressage isostatique de haute précision dans la cinétique de la solution de pression à l'échelle particulaire ?