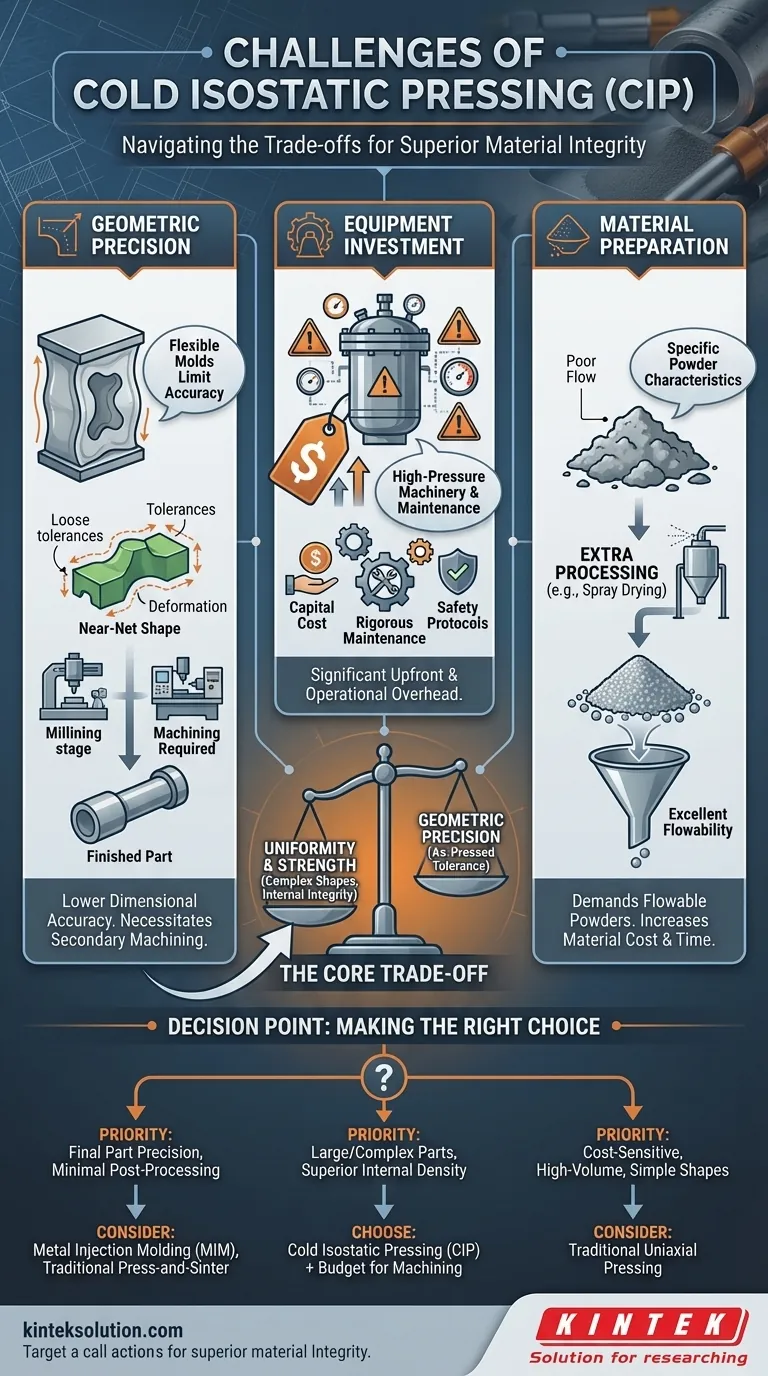

Alors que le pressage isostatique à froid (CIP) est réputé pour la création de pièces d'une densité uniforme exceptionnelle, il présente des défis distincts liés à la précision géométrique, à l'investissement en équipement et à la préparation des matériaux. Le processus nécessite des machines spécialisées à haute pression et des moules flexibles qui peuvent compromettre la précision dimensionnelle, ainsi que le besoin de poudres avec des caractéristiques d'écoulement spécifiques qui exigent souvent des étapes de traitement supplémentaires.

Le CIP est un compromis fondamental : vous gagnez une uniformité et une résistance inégalées dans des formes complexes au prix d'une précision géométrique plus faible et d'un investissement initial important en équipement et en traitement des matériaux.

Le défi principal : Précision vs. Uniformité

Le principal avantage du CIP — l'application d'une pression égale dans toutes les directions — est aussi la source de son inconvénient majeur. L'outillage nécessaire pour atteindre cette uniformité limite intrinsèquement la précision dimensionnelle finale de la pièce.

Le dilemme du moule flexible

Le CIP repose sur un moule flexible et élastique (souvent en caoutchouc ou en uréthane) pour contenir la poudre. Ce moule permet au fluide de pressurisation d'exercer une force uniforme sur la surface du matériau.

Cependant, comme le moule n'est pas rigide, sa forme peut se déformer légèrement et de manière imprévisible sous une pression immense. Il en résulte une pièce "verte" qui a une précision géométrique inférieure et des tolérances plus lâches par rapport aux pièces fabriquées dans des matrices en acier rigides.

La nécessité du post-traitement

En raison du moule flexible, les pièces fabriquées par CIP sont presque toujours des formes proches du produit fini ("near-net shapes"), et non des composants finis.

Elles possèdent une excellente densité interne mais nécessitent des opérations d'usinage secondaires, telles que le fraisage ou le tournage, pour atteindre leurs dimensions précises finales. Cela ajoute des étapes, du temps et des coûts au flux de travail global de fabrication.

Obstacles opérationnels et matériels

Au-delà de la précision dimensionnelle, le CIP introduit des complexités opérationnelles liées aux matériaux utilisés et aux machines requises. Ces facteurs doivent être calculés dans le coût total et la faisabilité du processus.

La demande de poudres à haut débit

Pour que le CIP soit efficace, la poudre doit remplir le moule flexible complètement et uniformément. Tout vide ou variation de densité de tassement créera des défauts dans la pièce finale, annulant les avantages du processus.

Cela nécessite l'utilisation de poudres ayant une excellente fluidité. De nombreuses poudres de matières premières n'ont pas naturellement cette caractéristique, ce qui exige des étapes de préparation supplémentaires et coûteuses comme le séchage par atomisation ou la granulation pour créer des particules uniformes et sphériques qui s'écoulent librement.

Le fardeau de l'équipement haute pression

Le CIP fonctionne à des pressions extrêmement élevées. L'équipement, essentiellement un récipient haute pression, doit être conçu pour une durabilité extrême et la sécurité de l'opérateur.

Cette machinerie spécialisée représente un investissement en capital significatif. De plus, elle exige des programmes de maintenance rigoureux et des protocoles de sécurité stricts, ce qui ajoute aux frais généraux d'exploitation à long terme.

Comprendre les compromis

Les défis du CIP n'existent pas dans le vide. Ils sont acceptés en échange d'avantages que d'autres méthodes de consolidation ne peuvent pas offrir. Comprendre cet équilibre est essentiel pour prendre une décision éclairée.

Quand accepter une précision inférieure

Le compromis en vaut la peine lorsque l'intégrité interne du matériau est plus critique que la tolérance dimensionnelle après pressage.

Le CIP excelle dans la production de grandes billettes ou de pièces aux géométries internes complexes, exemptes des gradients de densité et des contraintes internes courants dans le pressage uniaxial. La résistance élevée à l'état vert de ces pièces les rend suffisamment robustes pour supporter facilement la manipulation et l'usinage ultérieurs.

L'équation coût-bénéfice

Bien que le CIP implique des coûts élevés d'équipement et de préparation des matériaux, il peut être plus rentable pour la production de très grandes pièces ou de composants uniques complexes.

La création d'outillages rigides pour des formes grandes ou complexes peut être prohibitivement coûteuse. L'utilisation par le CIP de moules flexibles moins chers et réutilisables en fait un choix économique dans ces scénarios spécifiques, même avec le coût supplémentaire de l'usinage.

Faire le bon choix pour votre application

Pour déterminer si le CIP est le bon processus, vous devez aligner ses forces et faiblesses spécifiques avec les objectifs les plus critiques de votre projet.

- Si votre objectif principal est la précision finale de la pièce avec un post-traitement minimal : Vous devriez envisager des alternatives comme le moulage par injection de métal (MIM) ou le pressage-frittage traditionnel, car le CIP nécessitera presque certainement un usinage secondaire.

- Si votre objectif principal est de créer des pièces grandes ou complexes avec une densité interne supérieure : Le CIP est un excellent choix, à condition que vous ayez budgétisé l'usinage nécessaire pour atteindre les dimensions et les tolérances finales.

- Si votre objectif principal est la production à grand volume de formes simples, sensible aux coûts : Le coût en capital élevé et les besoins de préparation des matériaux du CIP peuvent rendre le pressage uniaxial traditionnel une solution plus économique.

En fin de compte, choisir le CIP signifie privilégier l'intégrité uniforme du matériau et la qualité interne par rapport à la précision géométrique initiale.

Tableau récapitulatif :

| Défi | Description | Impact |

|---|---|---|

| Précision Géométrique | Les moules flexibles entraînent une précision dimensionnelle inférieure | Nécessite un post-traitement comme l'usinage |

| Investissement en Équipement | Les machines haute pression sont coûteuses et nécessitent de l'entretien | Capital initial et frais généraux d'exploitation significatifs |

| Préparation des Matériaux | Les poudres ont besoin d'une excellente fluidité, nécessitant souvent des étapes supplémentaires | Augmente le temps et les coûts de traitement des matériaux |

Vous rencontrez des difficultés avec l'intégrité des matériaux ou la production de pièces complexes ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre à vos besoins en laboratoire. Nos solutions vous aident à obtenir une densité uniforme et une résistance supérieure dans les pièces, même avec des formes complexes. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre équipement peut optimiser votre processus et réduire vos coûts !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quels avantages la Presse Isostatique à Froid (CIP) électrique offre-t-elle par rapport à la CIP manuelle ? Augmentez l'efficacité et la cohérence

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quelle est la procédure standard pour le pressage isostatique à froid (CIP) ? Maîtriser la densité uniforme des matériaux

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al