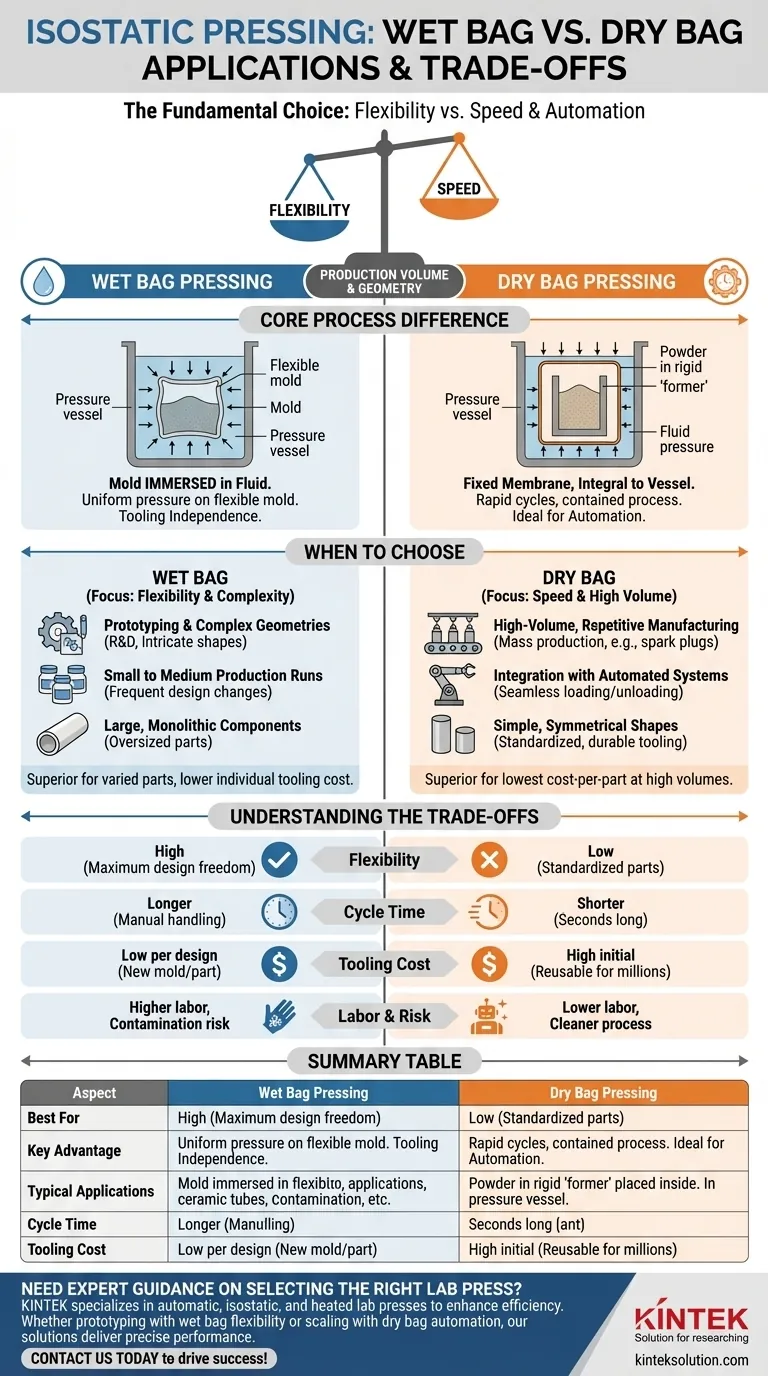

Dans le pressage isostatique, le choix entre les méthodes en sac humide et en sac sec se résume à un compromis fondamental entre le volume de production et la flexibilité de fabrication. Le pressage en sac humide se définit par sa polyvalence, ce qui le rend idéal pour produire une grande variété de formes de pièces en petites ou grandes quantités. Inversement, le pressage en sac sec est conçu pour la vitesse et l'automatisation, excellant dans la production à grand volume de pièces spécifiques et répétitives.

La décision essentielle est simple : le pressage en sac humide offre une flexibilité inégalée pour des composants variés et complexes, tandis que le pressage en sac sec assure la vitesse et l'automatisation requises pour la production de masse de pièces standardisées. La géométrie de votre application et le taux de production requis seront les facteurs décisifs.

Comprendre la différence fondamentale du processus

Pour choisir la bonne méthode, vous devez d'abord comprendre comment leur mécanique dicte leurs applications. Les noms « humide » et « sec » se réfèrent au fait que le moule d'outillage est directement immergé ou non dans le fluide de pressurisation.

Fonctionnement du pressage en sac humide

Dans le pressage en sac humide, un moule souple et scellé rempli de poudre est entièrement immergé dans un fluide à l'intérieur d'un récipient haute pression.

Le fluide agit directement sur l'extérieur du moule, appliquant une pression uniforme de tous les côtés. Après le cycle, le moule est retiré, dénudé de la pièce compactée, et le processus est répété.

L'avantage clé de cette méthode est l'indépendance de l'outillage. Vous pouvez placer pratiquement n'importe quelle forme de moule dans le récipient sous pression, ce qui la rend extrêmement polyvalente.

Fonctionnement du pressage en sac sec

Dans le pressage en sac sec, le moule souple fait partie intégrante du récipient sous pression lui-même. Il s'agit d'une membrane permanente et réutilisable qui n'est pas retirée pendant le cycle de production.

La poudre est chargée dans un outil ou « formeur » rigide séparé qui est ensuite placé à l'intérieur de cette membrane fixe. La pression est appliquée au fluide entourant l'extérieur de la membrane fixe, qui compacte ensuite la poudre à l'intérieur de l'outil.

Cette conception permet des cycles beaucoup plus rapides car le processus « humide » est contenu et l'outillage n'a pas besoin d'être retiré du fluide. Il est conçu pour un chargement et un déchargement rapides, ce qui le rend idéal pour l'automatisation.

Quand choisir le pressage en sac humide

Le pressage en sac humide est le choix supérieur lorsque la flexibilité et la complexité des pièces sont les préoccupations primordiales.

Prototypage et géométries complexes

Parce que n'importe quelle forme de moule peut être utilisée, le sac humide est la norme industrielle pour la recherche et le développement, le prototypage et la production de pièces avec des géométries très complexes ou inhabituelles.

Séries de production petites à moyennes

Le faible coût des moules individuels et la facilité de passer d'une conception de pièce à l'autre rendent le pressage en sac humide très économique pour les petits lots ou pour les produits dont les conceptions changent fréquemment.

Composants volumineux et monolithiques

Les récipients sous pression pour sac humide peuvent souvent être construits à une échelle beaucoup plus grande que les systèmes à sac sec, ce qui les rend adaptés à la production de grands composants uniques comme des tubes céramiques, des blocs ou des pièces aérospatiales personnalisées.

Quand choisir le pressage en sac sec

Le pressage en sac sec est la méthode dominante lorsque la vitesse de production et le coût par pièce à des volumes élevés sont les métriques les plus critiques.

Fabrication répétitive à grand volume

Cette méthode est conçue pour la chaîne de montage. Elle est utilisée pour produire en masse des millions de pièces identiques comme les isolateurs de bougies d'allumage, les roulements à billes en céramique et d'autres petits composants industriels standardisés.

Intégration avec des systèmes automatisés

La nature propre, rapide et répétitive du processus en sac sec permet une intégration transparente avec des systèmes robotiques pour le chargement de la poudre, le déchargement des pièces compactées et leur transfert à l'étape de fabrication suivante.

Formes simples et symétriques

Bien que ce ne soit pas une limitation stricte, le pressage en sac sec est plus efficace pour les formes plus simples, souvent cylindriques ou symétriques, où l'outillage fixe peut être conçu pour une durabilité et une vitesse maximales.

Comprendre les compromis

Le choix d'un processus implique de reconnaître ses limites inhérentes. Votre décision doit équilibrer la capacité et la réalité opérationnelle.

Flexibilité vs. Vitesse

C'est le compromis central. Le sac humide offre une flexibilité de conception maximale mais souffre de temps de cycle beaucoup plus longs en raison du chargement et du déchargement manuels des moules du récipient sous pression. Le sac sec sacrifie cette flexibilité pour des temps de cycle qui peuvent être de quelques secondes.

Outillage et investissement initial

L'outillage en sac humide est relativement simple et peu coûteux par conception, mais nécessite un nouveau moule pour chaque géométrie de pièce. L'outillage en sac sec est beaucoup plus complexe et coûteux à créer, car il est intégré à la machine, mais cet investissement unique permet des millions de cycles.

Main-d'œuvre et risque de contamination

Le processus en sac humide est plus exigeant en main-d'œuvre et présente un risque plus élevé de contamination par les fluides, car le moule est constamment déplacé à l'intérieur et à l'extérieur du milieu de pression. Le pressage en sac sec est plus propre, plus contenu et nécessite beaucoup moins d'intervention manuelle.

Faire le bon choix pour votre objectif

La sélection de la bonne méthode de pressage est une décision stratégique qui aligne vos capacités de fabrication avec vos objectifs de produit.

- Si votre objectif principal est le prototypage rapide ou la production d'une grande variété de pièces : Le pressage en sac humide est le choix évident en raison de sa flexibilité supérieure et de son coût d'outillage individuel plus faible.

- Si votre objectif principal est la production de masse d'un composant spécifique au coût unitaire le plus bas : Le pressage en sac sec est la méthode supérieure, car ses capacités de vitesse et d'automatisation sont inégalées.

- Si votre objectif principal est la production de composants très volumineux et monolithiques : Le pressage en sac humide offre souvent l'échelle et la polyvalence nécessaires pour accueillir des pièces uniques et surdimensionnées.

En fin de compte, votre choix est dicté par la question de savoir si votre opération valorise l'adaptabilité d'un atelier ou l'efficacité d'une chaîne de montage dédiée.

Tableau récapitulatif :

| Aspect | Pressage en sac humide | Pressage en sac sec |

|---|---|---|

| Idéal pour | Prototypage, géométries complexes, petits à grands lots | Fabrication répétitive à grand volume, automatisation |

| Avantage clé | Indépendance et flexibilité de l'outillage | Vitesse et automatisation |

| Applications typiques | R&D, pièces personnalisées, grands composants monolithiques | Isolateurs de bougies, roulements à billes, pièces standardisées |

| Temps de cycle | Plus long en raison de la manipulation manuelle | Plus court, de quelques secondes |

| Coût de l'outillage | Faible par conception, mais nécessite de nouveaux moules | Élevé initialement, mais réutilisable pour des millions de cycles |

Besoin de conseils d'experts pour choisir la bonne presse de laboratoire pour vos besoins spécifiques ? KINTEK est spécialisé dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour améliorer l'efficacité et la productivité de votre laboratoire. Que vous prototypiez avec la flexibilité du sac humide ou que vous augmentiez la production avec l'automatisation du sac sec, nos solutions offrent des performances précises et une fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets et favoriser votre succès !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Quelles sont les spécifications standard des systèmes de pressage isostatique à froid pour la production ? Optimisez votre processus de compaction de matériaux

- Quels sont les exemples d'applications du pressage isostatique à froid ?Améliorez les performances de vos matériaux grâce à un compactage uniforme

- Dans quelles industries la NEP est-elle couramment appliquée ?Découvrez les secteurs clés utilisant la presse isostatique à froid

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité