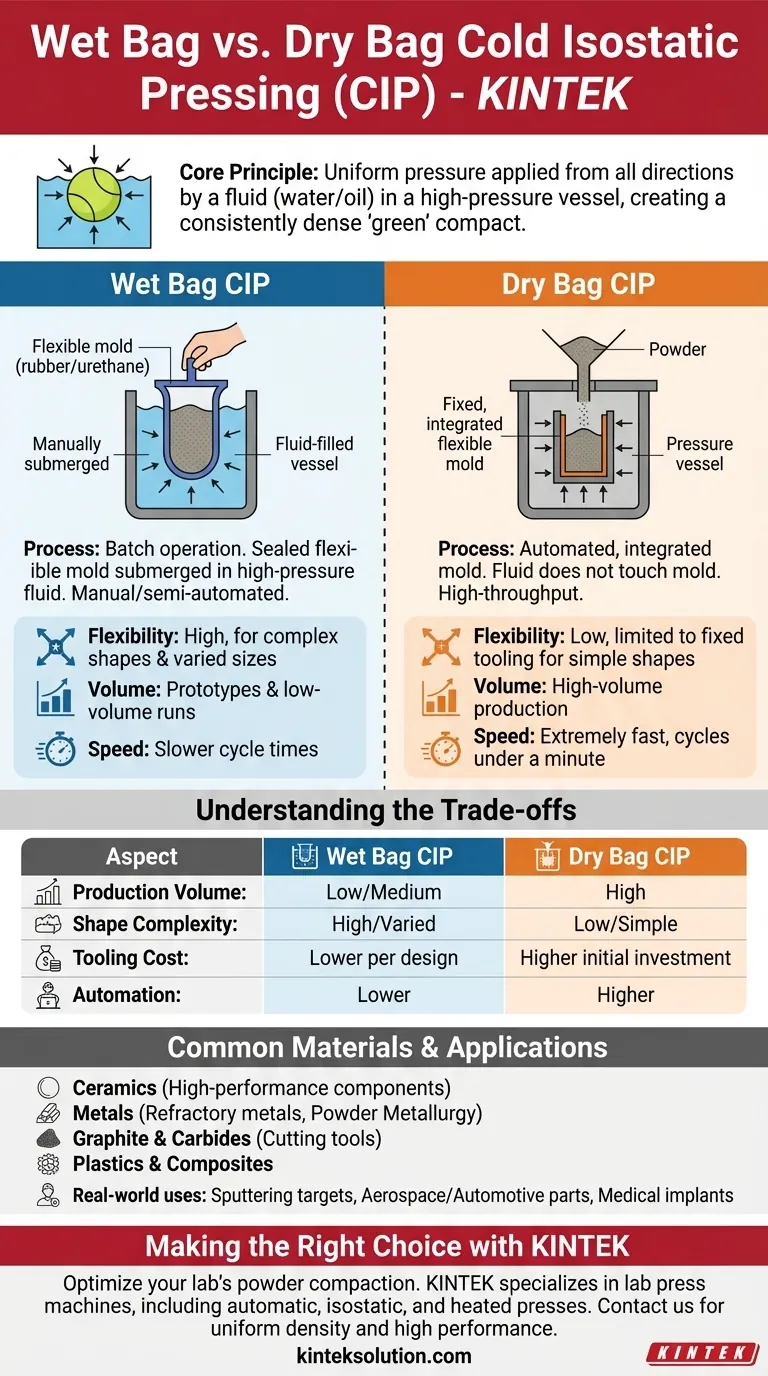

Dans le pressage isostatique à froid (PIC), les deux méthodes principales sont le sac humide (Wet Bag) et le sac sec (Dry Bag). Le PIC par sac humide implique de sceller le matériau en poudre dans un moule flexible, de le submerger dans un récipient de fluide à haute pression, et d'appliquer une pression uniforme. En revanche, le PIC par sac sec intègre le moule flexible dans le récipient sous pression lui-même, permettant un processus plus automatisé où la poudre est remplie et pressée sur place.

La différence fondamentale réside dans leur modèle opérationnel : le PIC par sac humide offre une flexibilité maximale pour les pièces variées ou complexes, le rendant idéal pour les prototypes et les petites séries. Le PIC par sac sec est conçu pour la vitesse et l'automatisation, parfaitement adapté à la production en grand volume de formes plus simples et standardisées.

Le principe fondamental du PIC

Le pressage isostatique à froid est une méthode de compactage de poudre utilisée pour créer un objet solide, appelé compact "vert", avant une étape de chauffage final comme le frittage.

Comment fonctionne la pression isostatique

Le processus utilise un fluide incompressible (généralement de l'eau ou de l'huile) à l'intérieur d'un récipient à haute pression pour exercer une pression uniforme sur l'échantillon dans toutes les directions. Imaginez presser une balle de tennis submergée dans l'eau — la pression est appliquée uniformément sur toute sa surface.

Cette pression uniforme compacte la poudre en une forme avec une densité très constante. Cette résistance verte élevée et l'uniformité de la densité sont essentielles pour produire des composants haute performance avec un minimum de défauts internes.

Le processus de PIC par sac humide

La méthode du sac humide est la plus traditionnelle et la plus flexible des deux techniques. Son nom vient du fait que le moule entre en contact direct avec le fluide de pressurisation.

Comment ça marche

Le processus est une opération par lots manuelle ou semi-automatisée. D'abord, la poudre est remplie et scellée à l'intérieur d'un moule flexible et étanche en caoutchouc ou en uréthane. Ce moule scellé est ensuite immergé dans le récipient sous pression rempli de fluide. Enfin, le récipient est scellé et pressurisé, compactant la pièce.

Caractéristiques principales

Le PIC par sac humide est très polyvalent. Étant donné que le moule est un outil indépendant, il peut être utilisé pour produire une grande variété de formes et de tailles en une seule pression, y compris des géométries très complexes. Cela le rend idéal pour la recherche et développement, le prototypage et les petites séries de production.

Le processus de PIC par sac sec

La méthode du sac sec est conçue pour la fabrication à haut débit et l'automatisation. Le terme "sec" fait référence au fait que le moule rempli de poudre n'entre pas en contact direct avec le fluide de pressurisation.

Comment ça marche

Dans cette configuration, le moule flexible est un élément permanent intégré directement dans la paroi du récipient sous pression. Le processus est automatisé : la poudre est introduite dans la cavité du moule par le haut, la presse se scelle, et la pression est appliquée à l'extérieur du moule intégré. La pièce compactée est ensuite éjectée, et le cycle se répète.

Caractéristiques principales

Cette méthode est extrêmement rapide, avec des temps de cycle souvent inférieurs à une minute. Sa conception est optimisée pour produire de grandes quantités de formes relativement simples et cohérentes comme des tubes ou des tiges. C'est le choix dominant pour les environnements de production de masse.

Comprendre les compromis

Choisir entre le PIC par sac humide et le PIC par sac sec est une décision motivée par les objectifs de production, la complexité des pièces et le budget. Aucune des deux n'est intrinsèquement supérieure ; elles sont simplement adaptées à des tâches différentes.

Volume de production et vitesse

Le sac sec est le clair vainqueur pour la fabrication à grand volume grâce à ses cycles rapides et automatisés. Le sac humide est un processus par lots et est significativement plus lent, ce qui le rend mieux adapté aux pièces uniques ou aux petites séries de production.

Complexité des formes et flexibilité

Le sac humide offre une flexibilité inégalée. Vous pouvez presser plusieurs pièces de différentes tailles et formes complexes en un seul cycle. Le sac sec est limité à la forme unique de son outillage intégré, ce qui le rend beaucoup plus rigide.

Outillage et automatisation

L'outillage du sac humide est plus simple et moins cher par conception, mais le processus nécessite plus de travail manuel. Les systèmes de sac sec nécessitent un investissement initial plus élevé dans des machines automatisées et un outillage intégré, mais offrent des coûts de main-d'œuvre par pièce beaucoup plus faibles à grande échelle.

Matériaux et applications courants

Le PIC est une étape essentielle dans la fabrication de composants avancés dans de nombreuses industries, utilisé pour compacter une large gamme de matériaux en poudre.

Matériaux adaptés au PIC

Le processus est efficace pour les matériaux qui peuvent être formés en un compact vert stable. Les exemples courants incluent :

- Céramiques : Pour les composants haute performance.

- Métaux : Y compris les métaux réfractaires comme le tungstène et le molybdène.

- Métallurgie des poudres : Pour créer des pièces comme des roulements et des engrenages.

- Graphite et carbures : Utilisés pour les outils de coupe et les pièces à forte usure.

- Plastiques et composites : Pour des applications spécialisées.

Utilisations industrielles réelles

Le PIC est essentiel pour la production de cibles de pulvérisation pour l'industrie électronique, de composants pour les secteurs aérospatial et automobile, et d'implants pour le domaine médical. La densité élevée et uniforme qu'il atteint est essentielle pour les pièces qui doivent fonctionner dans des conditions extrêmes.

Faire le bon choix pour votre objectif

Vos besoins de fabrication spécifiques détermineront la méthode de PIC appropriée.

- Si votre objectif principal est la R&D, le prototypage ou la production de pièces complexes en faibles volumes : Le PIC par sac humide offre la liberté de conception et la flexibilité nécessaires.

- Si votre objectif principal est la production automatisée à grand volume de pièces standardisées : Le PIC par sac sec offre la vitesse, la répétabilité et l'efficacité requises.

- Si votre objectif principal est d'atteindre une densité uniforme maximale avant le frittage : Les deux méthodes excellent, donc la décision doit être basée sur l'échelle de production requise et la géométrie de la pièce.

Comprendre les capacités distinctes de chaque méthode vous permet de sélectionner le processus de fabrication précis pour vos objectifs techniques et commerciaux.

Tableau récapitulatif :

| Aspect | PIC par sac humide | PIC par sac sec |

|---|---|---|

| Type de processus | Opération par lots, moule immergé dans le fluide | Automatisé, moule intégré au récipient |

| Idéal pour | Prototypes, formes complexes, faible volume | Production à grand volume, formes simples |

| Flexibilité | Élevée, gère des tailles et géométries variées | Faible, limité à l'outillage fixe |

| Vitesse | Plus lent, étapes manuelles | Plus rapide, temps de cycle inférieurs à une minute |

| Coût de l'outillage | Inférieur par conception, moules plus simples | Investissement initial plus élevé, systèmes automatisés |

Prêt à optimiser le processus de compactage de poudre de votre laboratoire ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, adaptées aux besoins des laboratoires. Que vous soyez en R&D ou en production à grand volume, nos solutions garantissent une densité uniforme et des performances élevées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?