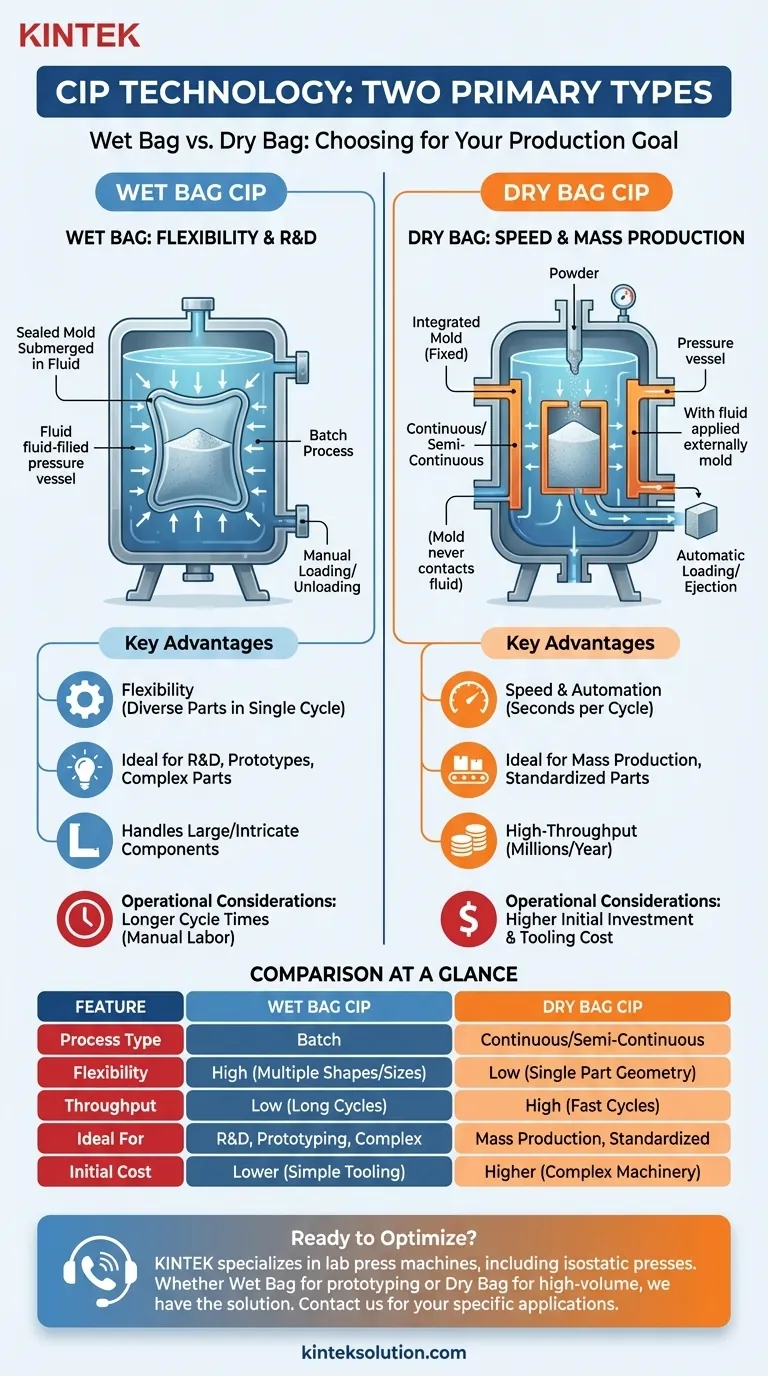

Les deux principaux types de pressage isostatique à froid (CIP) sont la technologie à sac humide et à sac sec. La différence fondamentale réside dans la manière dont le moule flexible contenant la poudre interagit avec le fluide transmettant la pression. Dans le CIP à sac humide, le moule scellé est entièrement immergé dans le fluide à l'intérieur d'une chambre de pression, tandis que dans le CIP à sac sec, le moule est un composant intégré à la chambre de pression elle-même.

Bien que les deux méthodes permettent la consolidation de la poudre par une pression uniforme, le choix est une décision stratégique. Le sac humide offre une flexibilité inégalée pour les prototypes et les pièces complexes de faible volume, tandis que le sac sec est conçu spécifiquement pour les exigences de vitesse élevée et de haut débit de la production de masse.

La mécanique du CIP à sac humide

Le sac humide est la forme classique et la plus polyvalente du pressage isostatique. Il fonctionne comme un processus par lots, ce qui le rend très adaptable à un large éventail d'applications.

Comment ça fonctionne

Le processus implique de remplir un moule flexible en élastomère avec de la poudre, puis de le sceller hermétiquement. Ce moule scellé est ensuite submergé dans une chambre de pression remplie de fluide. La chambre est fermée et une pression isostatique élevée est appliquée au fluide, qui transmet à son tour la pression de manière uniforme au moule, compactant la poudre à l'intérieur.

Avantages clés

Le principal avantage du CIP à sac humide est sa flexibilité. Étant donné que les moules sont indépendants de la machine, plusieurs pièces de différentes tailles et formes peuvent être traitées au cours d'un seul cycle. Cela le rend idéal pour la recherche et le développement, le prototypage et la production de composants volumineux ou très complexes.

Considérations opérationnelles

Cette flexibilité se fait au détriment de la vitesse. Le processus est manuel et nécessite beaucoup de main-d'œuvre, obligeant les opérateurs à charger et décharger les moules pour chaque cycle. Par conséquent, les temps de cycle sont considérablement plus longs par rapport à la méthode du sac sec.

La mécanique du CIP à sac sec

La technologie à sac sec a été développée pour surmonter les limites de vitesse du pressage à sac humide, spécifiquement pour les environnements de fabrication à grand volume.

Comment ça fonctionne

Dans un système à sac sec, le moule flexible est une partie fixe et intégrée de la chambre de pression. La poudre est introduite directement dans ce moule intégré, la chambre est mise sous pression, puis la pièce compactée est éjectée. Le « sac » ou moule reste dans la presse et n'entre jamais en contact direct avec le fluide de pressurisation, d'où le nom de « sac sec ».

Avantages clés

Les avantages clés sont la vitesse et l'automatisation. Avec des temps de cycle souvent mesurés en secondes plutôt qu'en plusieurs minutes, le CIP à sac sec est parfaitement adapté à la production de masse. Il permet un flux de travail continu ou semi-continu, réduisant considérablement le temps de traitement par unité et les coûts de main-d'œuvre.

Considérations opérationnelles

Cette efficacité nécessite un investissement initial plus élevé tant dans la machinerie que dans l'outillage dédié. Le processus est également beaucoup moins flexible, car la presse est conçue pour produire une seule géométrie de pièce standardisée.

Comprendre les compromis : Flexibilité contre évolutivité

Choisir entre le sac humide et le sac sec n'est pas une question de savoir lequel est « meilleur », mais lequel convient à votre objectif de production spécifique. La décision repose sur l'équilibre entre la polyvalence et le débit.

Temps de cycle et débit

C'est le différenciateur le plus significatif. Le traitement par sac sec est beaucoup plus rapide, permettant la production en grand volume de millions de pièces par an. Le sac humide est un processus délibéré, orienté par lots, adapté aux besoins de faible volume.

Outillage et investissement initial

L'outillage pour sac humide est simple et peu coûteux, consistant souvent en seulement un moule élastomère de base. En revanche, les systèmes à sac sec sont des machines automatisées complexes qui représentent un investissement en capital important.

Complexité et taille des pièces

Le sac humide excelle dans la production de composants volumineux et complexes et peut traiter simultanément un mélange diversifié de pièces. Le sac sec est optimisé pour la production de grandes quantités d'une seule conception de pièce, souvent plus simple, comme les tubes en céramique ou les isolateurs de bougies d'allumage.

Faire le bon choix pour votre application

Vos exigences de production dicteront la bonne technologie. En évaluant vos objectifs en matière de volume, de complexité des pièces et de budget, vous pouvez prendre une décision claire et efficace.

- Si votre objectif principal est la R&D ou la production de pièces complexes et de faible volume : La technologie à sac humide offre la flexibilité de conception nécessaire et une barrière à l'entrée beaucoup plus faible en termes de coûts d'outillage.

- Si votre objectif principal est la production standardisée à grand volume : La technologie à sac sec est le choix supérieur pour sa vitesse, son automatisation et son coût par unité réduit à l'échelle.

- Si votre objectif principal est l'intégration dans des flux de travail automatisés modernes : Les systèmes à sac sec sont de plus en plus conçus avec des capteurs avancés et des capacités de jumeaux numériques, les alignant directement sur les principes de l'Industrie 4.0.

En comprenant cette distinction fondamentale, vous pouvez aligner votre stratégie de fabrication avec la méthode CIP appropriée pour atteindre vos objectifs de production spécifiques.

Tableau récapitulatif :

| Caractéristique | CIP à sac humide | CIP à sac sec |

|---|---|---|

| Type de processus | Par lots | Continu/Semi-continu |

| Flexibilité | Élevée (formes/tailles multiples) | Faible (géométrie de pièce unique) |

| Débit | Faible (temps de cycle longs) | Élevé (temps de cycle rapides) |

| Idéal pour | R&D, prototypage, pièces complexes | Production de masse, pièces standardisées |

| Coût initial | Inférieur (outillage simple) | Supérieur (machinerie complexe) |

Prêt à optimiser le processus de consolidation de poudre de votre laboratoire ? KINTEK se spécialise dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, adaptées aux besoins de votre laboratoire. Que vous ayez besoin de la flexibilité du CIP à sac humide pour le prototypage ou de l'efficacité du CIP à sac sec pour la production à grand volume, nos solutions offrent un contrôle précis de la pression et une productivité accrue. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies CIP peuvent bénéficier à vos applications spécifiques et faire progresser votre recherche !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Pourquoi le pressage isostatique à froid (CIP) est-il préféré au pressage uniaxiale simple pour la zircone ? Atteindre une densité uniforme.

- Quelle est la procédure standard pour le pressage isostatique à froid (CIP) ? Maîtriser la densité uniforme des matériaux

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume