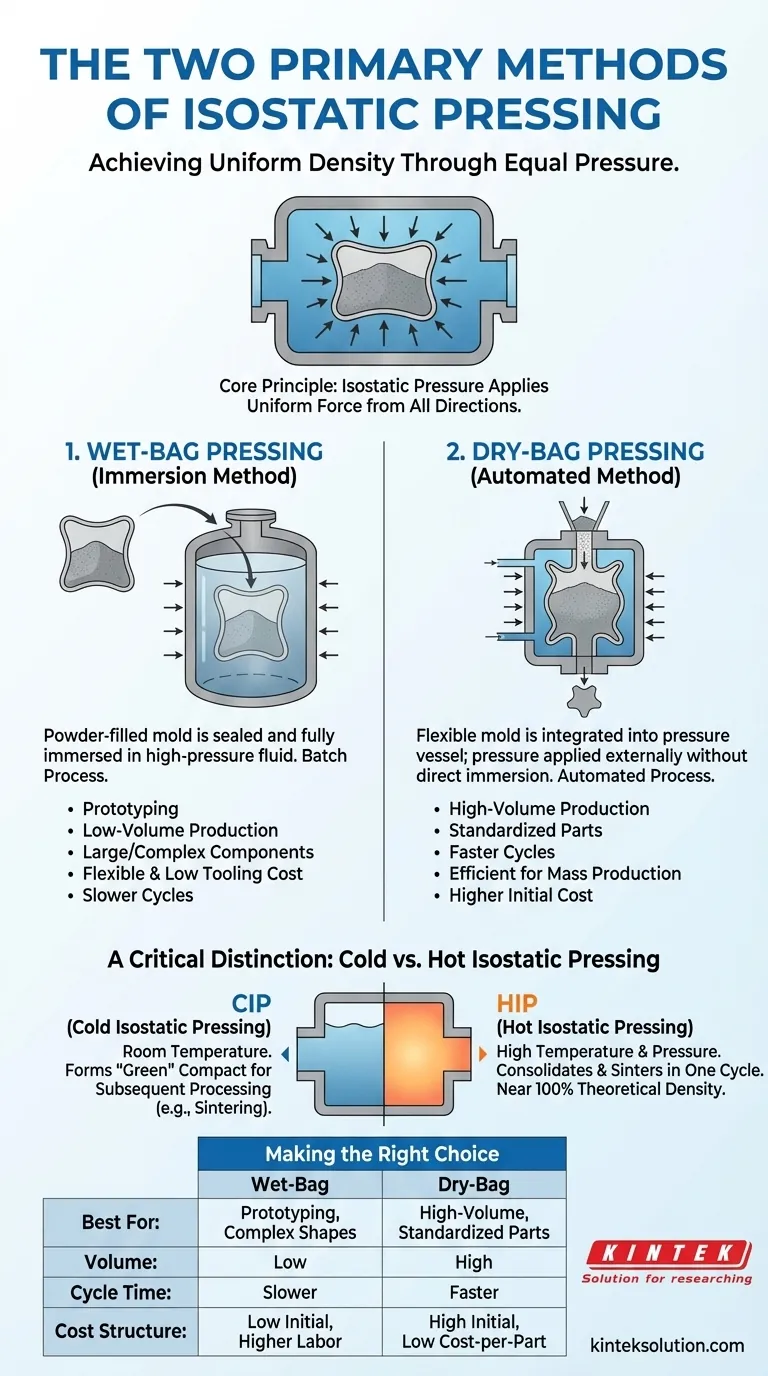

Les deux principales méthodes de pressage isostatique sont le pressage en sac humide (Wet-Bag) et en sac sec (Dry-Bag). Dans le pressage en sac humide, un moule souple rempli de poudre est scellé et entièrement immergé dans un fluide à haute pression. En revanche, le pressage en sac sec intègre le moule souple dans la chambre de pression elle-même, permettant des cycles plus rapides et automatisés où le fluide de pression est appliqué à l'extérieur du moule sans immersion directe de la pièce.

Bien que l'outillage et le flux de travail distinguent le pressage en sac humide de celui en sac sec, les deux méthodes sont motivées par le même objectif fondamental : appliquer une pression parfaitement uniforme sous toutes les directions pour consolider une poudre en un composant solide et hautement uniforme.

Comprendre le principe fondamental : l'objectif de la densité uniforme

Le pressage isostatique est un procédé de métallurgie des poudres conçu pour surmonter les limites du pressage uniaxial (à une seule direction) traditionnel.

Comment fonctionne la pression isostatique

Le processus commence par le placement d'une poudre dans un moule ou un conteneur souple et scellé. Cet assemblage est ensuite soumis à une pression extrême transmise par un fluide, tel que l'eau, l'huile ou un gaz inerte comme l'argon.

Étant donné que le fluide transmet la pression de manière égale dans toutes les directions, la force de compression sur la poudre est parfaitement uniforme sur toute la surface de la pièce, quelle que soit sa forme.

Avantages clés : uniformité et complexité

Cette application de pression uniforme est l'avantage essentiel du pressage isostatique. Elle minimise les variations de densité interne et les contraintes qui affectent les pièces pressées uniaxiales, aboutissant à un composant « vert » (non fritté) doté d'une résistance et d'une cohérence supérieures.

Cette méthode est exceptionnellement bien adaptée à la production de pièces aux géométries complexes, aux contre-dépouilles ou aux rapports longueur/diamètre élevés, qui sont difficiles ou impossibles à former avec d'autres techniques de compactage.

Les deux méthodes : Pressage en sac humide contre sac sec

La distinction principale entre les méthodes de pressage isostatique réside dans la manière dont la pièce est introduite dans la chambre de pression.

Pressage isostatique en sac humide : la méthode par immersion

Dans le procédé Wet-Bag (sac humide), le moule rempli de poudre est un composant autonome. Il est hermétiquement scellé, puis submergé physiquement dans une chambre de pression remplie d'un milieu liquide.

Cette méthode s'apparente à un procédé par lots. Plusieurs pièces, chacune dans son propre sac scellé, peuvent souvent être pressées simultanément dans une grande chambre.

Caractéristiques du sac humide

Le pressage en sac humide offre une flexibilité maximale. Il est idéal pour le prototypage, la production à faible volume et la fabrication de composants très grands ou très complexes, car l'outillage (le sac souple) est relativement peu coûteux et facile à changer.

Pressage isostatique en sac sec : la méthode automatisée

Dans le procédé Dry-Bag (sac sec), le moule souple fait partie intégrante de l'outillage de la chambre de pression. La poudre est chargée dans le moule, la chambre est fermée, et le fluide de pression est pompé dans l'espace entre la paroi de la chambre et l'extérieur du moule.

La pièce n'entre jamais en contact direct avec le fluide de pression, d'où le terme « sac sec ». Cette conception est très propice à l'automatisation.

Caractéristiques du sac sec

Le pressage en sac sec est conçu pour la rapidité et l'efficacité. Ses temps de cycle plus courts en font la méthode privilégiée pour la production à grand volume de pièces plus petites et plus standardisées, telles que les isolateurs de bougies d'allumage ou les préformes d'outils en carbure.

Une distinction critique : Pressage isostatique à froid contre à chaud

Les méthodes d'outillage ci-dessus (sac humide et sac sec) sont le plus souvent associées au pressage isostatique à froid (CIP), mais la température est une autre variable critique.

Pressage isostatique à froid (CIP)

Le CIP est effectué à température ambiante ou proche. Les méthodes en sac humide et en sac sec sont principalement des formes de CIP. L'objectif est de compacter la poudre en une pièce verte suffisamment résistante pour être manipulée et traitée ultérieurement, comme l'usinage ou le frittage.

Pressage isostatique à chaud (HIP)

Le HIP combine une pression intense avec des températures très élevées à l'intérieur de la chambre. Il utilise un gaz inerte (comme l'argon) comme moyen de pression pour compacter et fritter simultanément la poudre.

Ce processus peut atteindre une densité théorique de près de 100 %, éliminant toute porosité interne et créant une pièce finie dotée de propriétés mécaniques supérieures en une seule étape.

Comprendre les compromis

Le choix de la bonne méthode nécessite d'équilibrer les besoins de production avec les exigences des composants.

Volume de production contre complexité de la pièce

Le CIP en sac humide est le champion de la complexité et de la taille, mais sa nature manuelle et orientée par lots le rend lent. Le CIP en sac sec excelle dans la production à haute vitesse et à grand volume, mais il est limité aux formes plus simples et répétitives.

Coût initial contre coût par pièce

Les systèmes en sac sec nécessitent un investissement initial important dans des outillages automatisés spécialisés. Cependant, pour les séries de production élevées, le coût par pièce devient très faible. Les systèmes en sac humide ont des coûts d'outillage initiaux faibles, mais des coûts de main-d'œuvre plus élevés et des temps de cycle plus longs.

Résistance verte contre densité finale

Le CIP (qu'il soit humide ou sec) produit un compact vert solide qui nécessite presque toujours une étape de frittage séparée à haute température pour atteindre sa densité et sa résistance finales. Le HIP, bien que plus coûteux et plus complexe, consolide et fritte le matériau en un seul cycle pour produire une pièce finale entièrement dense.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application en matière de volume, de complexité et de propriétés finales du matériau détermineront la voie à suivre.

- Si votre objectif principal est le prototypage, les séries à faible volume ou les formes grandes/complexes : Le CIP en sac humide offre la plus grande polyvalence avec des coûts d'outillage faibles.

- Si votre objectif principal est la production automatisée à grand volume de pièces standardisées : Le CIP en sac sec offre la vitesse et le faible coût par pièce nécessaires à la fabrication de masse.

- Si votre objectif principal est d'atteindre la densité maximale possible et des propriétés matérielles supérieures : Le pressage isostatique à chaud (HIP) est le choix définitif pour éliminer toute porosité interne dans les composants critiques.

En fin de compte, sélectionner la bonne technique de pressage isostatique vous permet d'ingénierer des matériaux avec un niveau d'uniformité et de performance que d'autres méthodes ne peuvent égaler.

Tableau récapitulatif :

| Méthode | Description du processus | Idéal pour | Caractéristiques clés |

|---|---|---|---|

| Sac humide | Moule rempli de poudre scellé et entièrement immergé dans un fluide haute pression | Prototypage, production à faible volume, composants grands/complexes | Flexible, faible coût d'outillage, procédé par lots, cycles plus lents |

| Sac sec | Moule souple intégré à la chambre de pression ; pression appliquée extérieurement sans immersion | Production à grand volume, pièces standardisées (ex : isolateurs de bougies d'allumage) | Automatisé, cycles plus rapides, coût initial plus élevé, efficace pour la production de masse |

Besoin de conseils d'experts pour choisir la presse isostatique adaptée à votre laboratoire ? KINTEK est spécialisée dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre à vos besoins spécifiques en matière de densité uniforme et de composants haute performance. Que vous prototypiez avec le sac humide ou que vous mettiez à l'échelle la production avec le sac sec, nos solutions offrent précision et efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

- Moule de presse rond bidirectionnel de laboratoire

Les gens demandent aussi

- En quoi le pressage isostatique à chaud (HIP) diffère-t-il du CIP ? Différences clés dans le processus et les applications

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Quels sont les avantages du pressage isostatique à froid par rapport au pressage matriciel uniaxial ? Obtenir une densité uniforme et des formes complexes

- Quels sont les avantages de l'utilisation d'une méthode CIP ? Obtenir une densité uniforme et des formes complexes

- Quels facteurs influencent l'efficacité du pressage isostatique à froid ? Optimisez la poudre et l'outillage pour de meilleurs résultats