Au fond, le compromis entre le compactage isostatique et les méthodes traditionnelles est un choix stratégique : échanger des coûts initiaux plus élevés et des temps de cycle plus lents contre des composants présentant une densité, une uniformité et des capacités de façonnage complexes supérieures. Le pressage isostatique excelle là où l'intégrité et la performance des matériaux sont non négociables, tandis que les méthodes traditionnelles comme le pressage uniaxe en matrice l'emportent souvent sur la vitesse de production et la rentabilité pour des géométries plus simples.

La décision d'utiliser le compactage isostatique dépend de votre objectif principal. Alors que le pressage traditionnel est optimisé pour la production en grand volume de formes simples, le compactage isostatique est le choix supérieur pour les composants critiques de haute performance où les propriétés uniformes du matériau et la complexité géométrique sont primordiales.

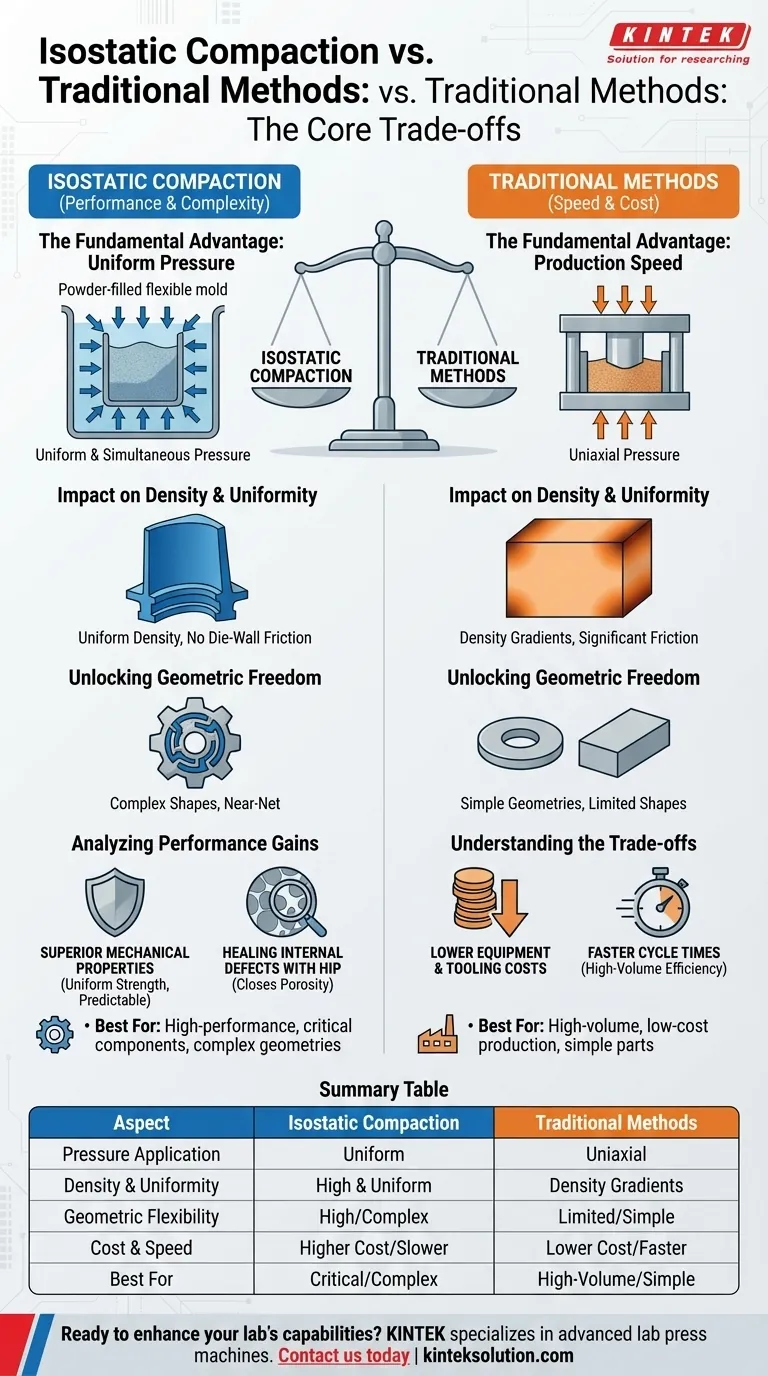

L'avantage fondamental : la pression uniforme

Pour comprendre les compromis, vous devez d'abord saisir la différence fondamentale dans la façon dont la pression est appliquée. Les méthodes traditionnelles sont généralement uniaxiales, poussant sur une poudre d'une ou deux directions à l'intérieur d'une matrice rigide. Le pressage isostatique est fondamentalement différent.

Comment fonctionne le pressage isostatique

Le compactage isostatique consiste à placer la poudre dans un moule flexible et à l'immerger dans un fluide à l'intérieur d'une chambre haute pression. La pression est ensuite appliquée au fluide, qui la transmet uniformément et simultanément de toutes les directions sur le moule.

Ce processus peut être effectué à différentes températures :

- Pressage Isostatique à Froid (PIC) : Effectué à température ambiante.

- Pressage Isostatique Tiède (PIT) : Utilise un fluide chauffé pour les matériaux qui bénéficient de températures élevées pendant le compactage.

- Pressage Isostatique à Chaud (PIC) : Utilise simultanément une haute pression et une haute température, permettant une densification complète et la guérison des défauts internes.

L'impact sur la densité et l'uniformité

Dans le pressage traditionnel en matrice, le frottement entre la poudre et les parois rigides de la matrice crée d'importants gradients de densité. La pièce est la plus dense près de la face du poinçon et la moins dense au milieu et aux coins.

Le pressage isostatique élimine le frottement des parois de la matrice. Parce que la pression est appliquée uniformément de tous les côtés, il en résulte une densité beaucoup plus uniforme sur l'ensemble du composant. Cela permet également d'atteindre des densités globales plus élevées à une pression de compactage donnée.

Libération de la liberté géométrique

Les méthodes traditionnelles sont contraintes par les limitations d'un jeu de matrices rigides. Les formes complexes, les contre-dépouilles ou les rapports longueur/diamètre élevés sont difficiles, voire impossibles à produire.

Étant donné que le pressage isostatique utilise un moule flexible, il offre une grande flexibilité de forme. Cela permet la production de composants très complexes avec des caractéristiques internes et externes complexes, créant souvent une "forme quasi-nette" qui nécessite un post-traitement minimal.

Analyse des gains de performance

La pression uniforme du compactage isostatique se traduit directement par des améliorations mesurables des performances et de la fiabilité des composants.

Propriétés mécaniques supérieures

La densité uniforme et élevée obtenue par pressage isostatique conduit à des composants dotés d'une résistance uniforme et de propriétés mécaniques prévisibles dans toutes les directions. Cela réduit les contraintes internes et les points faibles, ce qui est particulièrement critique pour les pièces fabriquées à partir de matériaux fragiles comme les céramiques ou les poudres fines.

Guérison des défauts internes avec le PIC

Le Pressage Isostatique à Chaud (PIC) est unique dans sa capacité à fermer et éliminer la porosité interne ou les vides au sein d'une pièce coulée ou compactée. La combinaison d'une chaleur et d'une pression élevées peut même former des liaisons métallurgiques, guérissant efficacement les défauts internes et améliorant considérablement la durée de vie en fatigue et l'intégrité structurelle.

Permettre des conceptions plus légères et plus solides

Avec des propriétés matérielles plus uniformes et prévisibles, les ingénieurs peuvent concevoir des composants avec une plus grande confiance. Cela élimine la nécessité de "sur-concevoir" des pièces avec un matériau supplémentaire pour compenser les points faibles potentiels, permettant la conception de composants plus légers et plus efficaces qui répondent toujours à des normes de performance rigoureuses.

Comprendre les compromis et les coûts

La qualité supérieure des pièces pressées isostatiquement a un coût. Comprendre ces inconvénients est crucial pour prendre une décision éclairée.

Coûts d'équipement et d'outillage plus élevés

Les presses isostatiques sont des réservoirs sous haute pression, ce qui représente un investissement en capital nettement plus élevé qu'une presse mécanique ou hydraulique standard. Bien que les moules flexibles puissent être moins chers que les matrices en acier trempé pour les petites séries, le coût global de l'équipement est une considération majeure.

Temps de cycle plus lents

Le processus de chargement du moule, de scellement du récipient, de pressurisation, de dépressurisation et de déchargement est intrinsèquement plus lent que l'action d'estampage rapide d'une presse traditionnelle. Il en résulte une efficacité de production plus faible et un coût par pièce plus élevé, ce qui le rend moins adapté aux composants à volume élevé et de type produit de base.

Pressage traditionnel : quand la vitesse est reine

Pour les formes simples comme les rondelles, les douilles ou les comprimés de base où de légères variations de densité sont acceptables, le pressage uniaxial traditionnel est bien plus économique. Sa grande vitesse et son faible coût d'équipement en font le choix incontesté pour la production de masse où la performance ultime du matériau n'est pas le principal moteur.

Faire le bon choix pour votre objectif

Le choix du processus correct exige d'aligner les forces de la technologie avec les besoins spécifiques de votre projet.

- Si votre objectif principal est une production à volume élevé et à faible coût : Le pressage traditionnel en matrice est le choix le plus logique et le plus rentable pour les géométries simples.

- Si votre objectif principal est une performance et une fiabilité maximales : Le pressage isostatique, en particulier le PIC, est le choix définitif pour les composants critiques où l'échec n'est pas une option.

- Si votre objectif principal est de créer des géométries complexes : Le pressage isostatique offre la liberté de conception pour produire des formes quasi-nettes impossibles à réaliser avec des matrices rigides.

En comprenant ce compromis fondamental entre vitesse et coût par rapport à performance et complexité, vous pouvez choisir en toute confiance le processus de fabrication qui correspond parfaitement aux exigences techniques de votre composant et à vos objectifs commerciaux.

Tableau récapitulatif :

| Aspect | Compactage Isostatique | Méthodes Traditionnelles |

|---|---|---|

| Application de Pression | Uniforme de toutes les directions | Uniaxe (une ou deux directions) |

| Densité et Uniformité | Élevée et uniforme partout | Gradients de densité, moins uniforme |

| Flexibilité Géométrique | Élevée (formes complexes, quasi-nettes) | Limitée (géométries simples) |

| Coût et Vitesse | Coût plus élevé, temps de cycle plus lents | Coût plus faible, production plus rapide |

| Idéal pour | Composants critiques de haute performance | Pièces simples à grand volume |

Prêt à améliorer les capacités de votre laboratoire avec la bonne solution de compactage ? KINTEK est spécialisé dans les presses de laboratoire avancées, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, adaptées à vos besoins en laboratoire. Que vous produisiez des composants de haute performance ou que vous optimisiez pour la rentabilité, notre expertise garantit une densité, une uniformité et un façonnage complexe supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent stimuler votre succès !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Comment une chambre de traitement à haute pression hydrostatique favorise-t-elle la libération de composants bioactifs ? Maximiser l'extraction

- Comment le pressage isostatique à 2000 bars améliore-t-il les corps verts céramiques BFTM-BT ? Atteindre une densité et des performances supérieures

- Quelle est la fonction d'une presse isostatique à froid dans la préparation des cibles LSC ? Obtenir des pastilles vertes LSC de haute densité

- Comment une presse isostatique à froid (CIP) consolide-t-elle la poudre de cuivre ultrafine ? Atteindre une densité et une microstructure supérieures

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les barres d'alimentation en Bi2MO4 ? Assurer une croissance parfaite par zone flottante

- Quel rôle joue une presse isostatique à froid (CIP) de laboratoire dans la préparation des corps bruts d'hydroxyapatite ?

- Pourquoi une presse isostatique à froid (CIP) est-elle utilisée pour traiter les barres avant la croissance de cristaux uniques de SrYb2O4 ?

- Pourquoi une presse isostatique à froid (CIP) est-elle utilisée dans la préparation des corps bruts RBSN ? Atteindre une densité uniforme et une résistance élevée