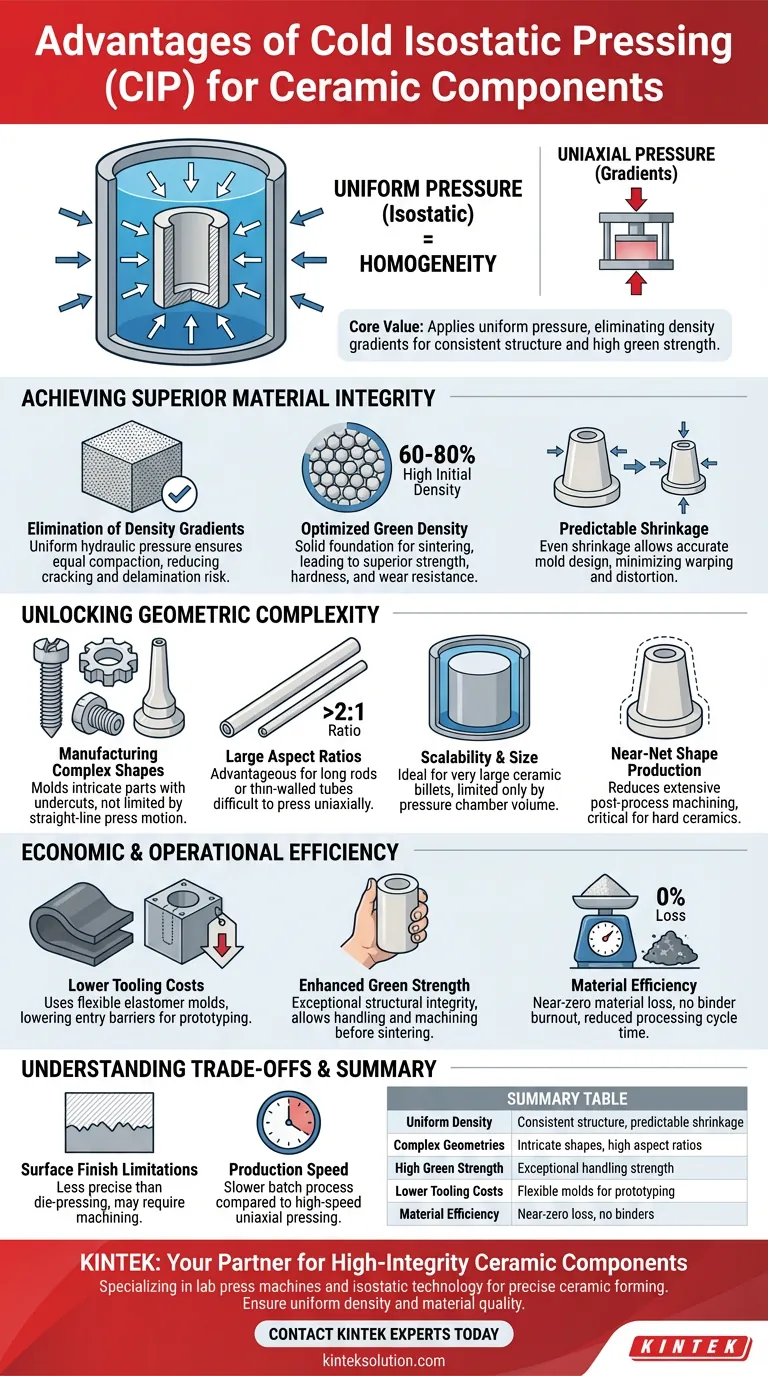

Le pressage isostatique à froid (CIP) offre un avantage distinct dans la fabrication de composants céramiques en appliquant une pression uniforme dans toutes les directions, plutôt que sur un seul axe. Cette application « isostatique » élimine les gradients de densité internes courants dans le pressage conventionnel, résultant en des pièces à structure cohérente, à haute résistance à vert et à comportement prévisible lors du frittage. Il est particulièrement efficace pour produire des formes grandes, complexes ou à rapport d'aspect élevé qui se fissureraient ou se déformeraient sous une pression uniaxiale.

La valeur fondamentale du CIP réside dans l'homogénéité. En soumettant le matériau à une pression égale de tous les côtés, il garantit que la densité est uniforme dans toute la pièce, ce qui est le facteur critique pour éviter la déformation et maximiser la résistance du matériau après cuisson.

Obtenir une intégrité matérielle supérieure

Élimination des gradients de densité

Dans le pressage uniaxial traditionnel, la friction crée une densité inégale, entraînant des points faibles. Le CIP applique une pression hydraulique uniformément par un milieu fluide, garantissant que chaque millimètre de la poudre est compacté de manière égale.

Cette uniformité élimine les « gradients de pression » qui provoquent souvent des contraintes internes. Par conséquent, le risque de fissuration ou de délaminage pendant le processus de cuisson ultérieur est considérablement réduit.

Densité à vert optimisée

Le CIP atteint généralement une densité à vert de 60 % à 80 % du maximum théorique. Cette densité initiale élevée fournit une base solide pour la phase de frittage.

Parce que les particules sont étroitement et uniformément tassées, le composant fritté final présente des propriétés mécaniques supérieures, notamment une résistance, une dureté et une résistance à l'usure plus élevées.

Rétrécissement prévisible

Les céramiques rétrécissent pendant le frittage, et un rétrécissement inégal entraîne des pièces déformées. Parce que le CIP crée une distribution de densité uniforme, le rétrécissement se produit uniformément dans toutes les directions.

Cette prévisibilité permet aux ingénieurs de concevoir des moules qui tiennent compte avec précision de la réduction de taille, garantissant que le composant final répond aux spécifications dimensionnelles avec une distorsion minimale.

Débloquer la complexité géométrique

Fabrication de formes complexes

Le CIP n'est pas limité par le mouvement rigide en ligne droite des presses mécaniques. Il peut mouler efficacement des formes complexes, telles que des tubes, des ferrites pour l'électronique et des composants avec des contre-dépouilles.

Il est particulièrement avantageux pour les pièces avec de grands rapports d'aspect (supérieurs à 2:1), tels que de longues tiges ou des tubes à paroi mince, qui sont difficiles à presser uniaxalement sans se casser.

Évolutivité et taille

La seule limite à la taille des pièces est le volume de la chambre de pression. Cela rend le CIP idéal pour produire de très gros billettes ou préformes céramiques qui dépassent les capacités en tonnage des presses à matrice standard.

Production de forme quasi nette

En formant des pièces proches de leur géométrie finale, le CIP réduit le besoin d'usinage post-processus important. Ceci est crucial lorsque l'on travaille avec des céramiques, qui sont difficiles et coûteuses à usiner une fois durcies.

Efficacité économique et opérationnelle

Coûts d'outillage réduits

Le CIP utilise des moules flexibles (sacs) en élastomères plutôt que des matrices métalliques coûteuses et de haute précision. Cela abaisse considérablement la barrière à l'entrée pour le prototypage ou les petites séries de production.

Résistance à vert améliorée

La pression intense utilisée dans le CIP donne un corps « à vert » (non fritté) avec une intégrité structurelle exceptionnelle. Ces pièces sont suffisamment solides pour être manipulées, usinées ou façonnées davantage avant l'étape de frittage finale, réduisant les taux de casse pendant le traitement.

Efficacité matérielle

Le processus évite les réactions chimiques et la fusion, ce qui entraîne une perte de matière quasi nulle. De plus, comme aucun déliantage ou étapes de séchage approfondies ne sont généralement requis, le temps de cycle de traitement global est réduit par rapport aux méthodes de mise en forme humide.

Comprendre les compromis

Limitations de finition de surface

Parce que les moules sont flexibles, la finition de surface d'un composant CIP est généralement moins précise que celle d'une pièce pressée à la matrice. Les fabricants doivent s'attendre à devoir effectuer un certain usinage de surface si des tolérances externes serrées sont requises.

Vitesse de production

Bien qu'efficace pour les pièces complexes ou grandes, le CIP est généralement un processus par lots. Il peut avoir des temps de cycle plus lents par rapport au pressage uniaxal automatisé à haute vitesse utilisé pour les pièces simples à haut volume comme les carreaux ou les petites rondelles.

Faire le bon choix pour votre objectif

Pour déterminer si le pressage isostatique à froid est la bonne solution pour votre application, considérez vos contraintes spécifiques :

- Si votre objectif principal est la géométrie complexe : Utilisez le CIP pour les pièces avec des rapports d'aspect élevés, des cavités internes ou des formes irrégulières qui souffriraient de variations de densité dans une matrice rigide.

- Si votre objectif principal est la qualité du matériau : Choisissez le CIP pour garantir une structure de grain uniforme et une résistance à la fatigue élevée dans les composants structurels critiques.

- Si votre objectif principal est le prototypage : Tirez parti des faibles coûts d'outillage du CIP pour tester les conceptions céramiques sans investir dans des outillages durs coûteux.

Le CIP est le choix définitif lorsque l'uniformité structurelle interne est plus critique que les détails de surface à haute vitesse.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Densité uniforme | Élimine les gradients internes pour une structure matérielle cohérente et un rétrécissement prévisible. |

| Géométries complexes | Permet la production de formes complexes, de tubes et de pièces à rapports d'aspect élevés. |

| Haute résistance à vert | Offre une résistance exceptionnelle à la manipulation avant le frittage, réduisant la casse. |

| Coûts d'outillage réduits | Utilise des moules flexibles, idéaux pour le prototypage et les petites séries. |

| Efficacité matérielle | Perte de matière quasi nulle sans déliantage requis. |

Besoin de produire des composants céramiques de haute intégrité aux formes complexes ?

KINTEK est spécialisé dans les machines de presses de laboratoire, y compris la technologie avancée de presse isostatique, pour répondre aux besoins précis de formage de céramique de votre laboratoire. Notre expertise garantit que vous obtenez la densité uniforme et la qualité des matériaux essentielles au succès de votre application.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions CIP peuvent améliorer votre processus de fabrication de céramique.

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de la presse isostatique à froid (CIP) pour les électrolytes en zircone ? Atteindre des performances élevées

- Quels sont les avantages spécifiques de l'utilisation d'une presse isostatique à froid (CIP) pour la préparation de compacts verts de poudre de tungstène ?

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme

- Comment une presse isostatique à froid (CIP) améliore-t-elle les interfaces d'électrolytes à l'état solide ? Libérez les performances maximales de la batterie

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure