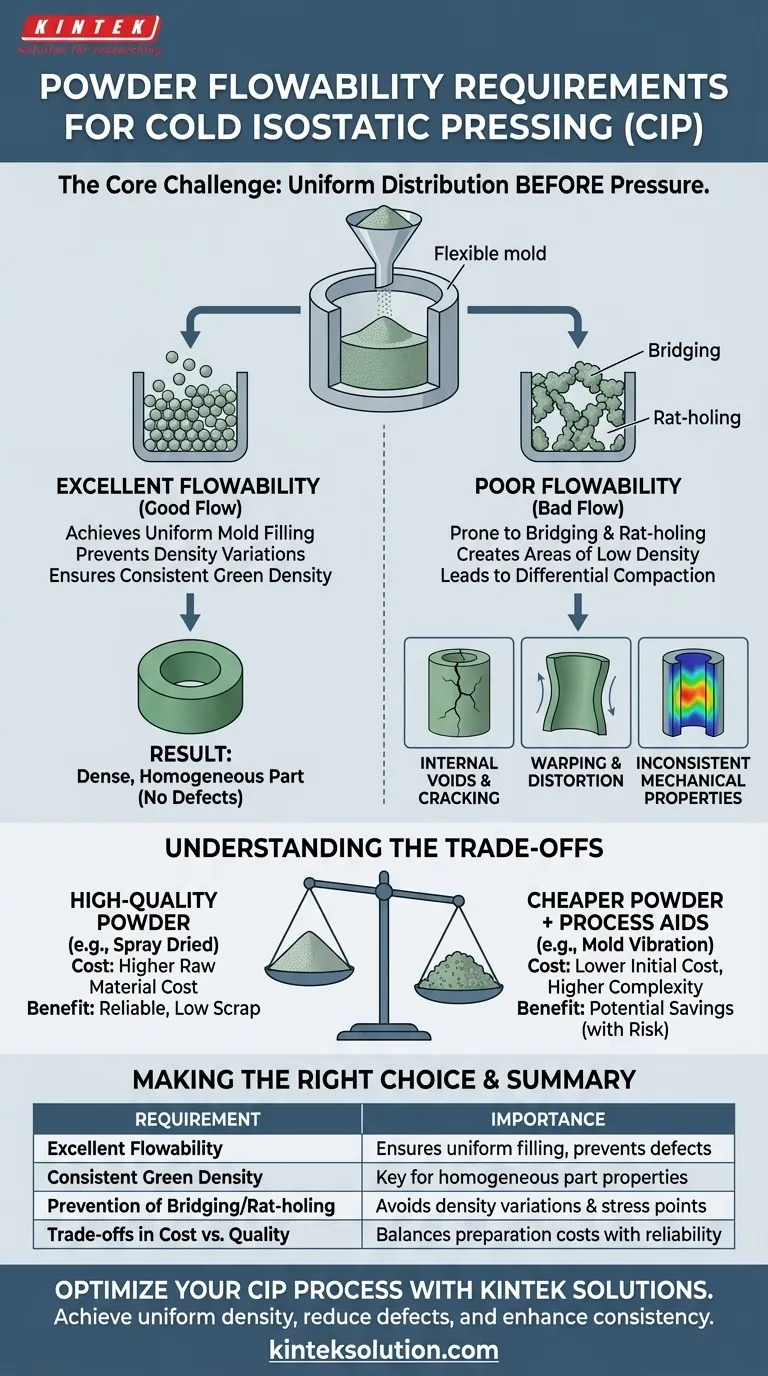

Pour que le pressage isostatique à froid (CIP) soit réussi, la poudre utilisée doit présenter une excellente coulabilité. Ce n'est pas une préférence, mais une exigence fondamentale du processus. Un bon écoulement garantit que la poudre peut remplir complètement et uniformément le moule flexible, ce qui est la première étape critique pour créer une pièce dense, homogène et exempte de défauts internes.

Le défi essentiel du CIP n'est pas seulement d'appliquer la pression, mais d'assurer une distribution uniforme de la poudre avant l'application de la pression. Une excellente coulabilité est la clé pour atteindre cette densité initiale uniforme, ce qui prévient directement les défauts et assure que la pièce finale présente des propriétés constantes.

Le rôle critique de la coulabilité dans le processus CIP

Le pressage isostatique à froid repose sur la pression hydrostatique — une force égale appliquée sous toutes les directions — pour compacter une poudre. Pour que cela fonctionne, le remplissage initial de la poudre doit être aussi proche que possible de la perfection.

Atteindre un remplissage uniforme du moule

Le processus CIP utilise un moule flexible ou un sac, qui est rempli de poudre. Contrairement à une matrice rigide, vous ne pouvez pas vous fier à la force pour tasser la poudre dans tous les coins.

La poudre doit s'écouler librement sous l'effet de la gravité pour remplir toute la cavité du moule, y compris les géométries complexes, sans laisser de poches d'air ou de vides.

Prévenir les variations de densité

Les poudres qui s'écoulent mal sont sujettes au « pontage » (où les particules se bloquent et forment une arche au-dessus d'un vide) et au « trou d'homme » (où un canal se vide tandis que le matériau adhère aux parois).

Ces phénomènes créent des zones de faible densité de poudre dans le moule avant même que le pressage ne commence.

Assurer une densité de corps vert constant

Lorsque l'on applique une pression uniforme, les zones de densité initiale plus faible se compacteront davantage que les zones de densité plus élevée.

Cette compaction différentielle est la cause première de la plupart des défauts. Une excellente coulabilité est la principale méthode pour obtenir une densité de corps vert (la densité de la pièce non frittée) constante dans l'ensemble du composant.

Les conséquences d'une mauvaise coulabilité

L'utilisation d'une poudre aux propriétés d'écoulement inadéquates compromet directement l'intégrité de la pièce finale, entraînant un taux de rebut élevé et des performances incohérentes.

Vides internes et fissuration

Lorsque les régions de faible densité se compactent excessivement, elles peuvent créer des points de contrainte. Cela entraîne souvent des microfissures internes ou même de grands vides non visibles en surface.

Ces défauts affaiblissent considérablement le composant et constituent un mode de défaillance majeur.

Gauchissement et distorsion

Une densité non uniforme provoque un retrait inégal de la pièce lors du pressage et de toute étape ultérieure de frittage ou de traitement thermique.

Il en résulte un gauchissement et un non-respect des tolérances dimensionnelles, rendant la pièce inutile pour les applications de précision dans les secteurs de l'aérospatiale, du médical ou de l'automobile.

Propriétés mécaniques incohérentes

L'objectif du CIP est de produire une pièce avec une résistance équilibrée et isotrope. Les variations de densité créent des points faibles.

Une pièce fabriquée avec une poudre mal fluide présentera des propriétés mécaniques imprévisibles, ne fournissant pas la fiabilité pour laquelle le CIP est reconnu.

Comprendre les compromis

Atteindre une excellente coulabilité est un objectif technique qui comporte des coûts pratiques. La décision d'investir dans la qualité de la poudre est un équilibre entre le coût de fabrication et la qualité finale de la pièce.

Le coût de la préparation de la poudre

De nombreuses poudres brutes, en particulier les céramiques fines comme le nitrure de silicium ou le carbure de silicium, présentent naturellement une faible coulabilité. Pour l'améliorer, elles sont souvent traitées par atomisation (spray drying).

L'atomisation agglomère les fines particules en granules sphériques plus grandes qui s'écoulent exceptionnellement bien. Cependant, il s'agit d'une étape de fabrication supplémentaire et énergivore qui augmente le coût des matières premières.

La complexité des adjuvants de procédé

Une alternative à l'amélioration de la poudre elle-même consiste à aider le processus de remplissage. Ceci est le plus souvent réalisé par vibration du moule.

Vibrer le moule pendant le remplissage peut aider à tasser la poudre et à briser les ponts, améliorant ainsi la densité. Cela ajoute de la complexité à l'équipement, nécessite un contrôle précis du processus et pourrait ne pas compenser entièrement une très mauvaise coulabilité de la poudre.

L'équilibre entre coût et qualité

Il existe un compromis direct. Utiliser une poudre moins chère et non optimisée peut sembler économiser de l'argent initialement, mais cela conduit souvent à des taux de rebut plus élevés, à des coûts d'inspection accrus et à une fiabilité réduite des pièces.

Investir dans une poudre à haute coulabilité ou dans un adjuvant de procédé bien contrôlé est souvent plus économique lorsque l'on considère le coût total de production d'une pièce réussie.

Faire le bon choix pour votre application

Votre stratégie pour aborder la coulabilité doit être dictée par votre objectif final, qu'il s'agisse de performances maximales, de réduction des coûts ou de développement de processus.

- Si votre objectif principal est l'intégrité et la performance maximales de la pièce : Investissez dans des poudres présentant une excellente coulabilité intrinsèque, souvent par des procédés tels que l'atomisation, car c'est le moyen le plus fiable de minimiser les défauts.

- Si votre objectif principal est la réduction des coûts pour des composants moins critiques : Vous pouvez explorer l'utilisation de poudres moins idéales, mais soyez prêt à mettre en œuvre et à optimiser des adjuvants de procédé comme la vibration du moule pour compenser la mauvaise coulabilité.

- Si votre objectif principal est le développement de processus ou le prototypage : Commencez par une poudre à haute coulabilité pour établir une base stable et répétable avant d'essayer d'optimiser les coûts avec des matériaux plus difficiles.

En fin de compte, le contrôle de la coulabilité de la poudre vous donne un contrôle direct sur la qualité et la cohérence de votre composant pressé final.

Tableau récapitulatif :

| Exigence | Importance |

|---|---|

| Excellente coulabilité | Assure un remplissage uniforme du moule et prévient les défauts tels que les vides et le gauchissement |

| Densité de corps vert constante | Clé pour des propriétés de pièce homogènes et une résistance isotrope |

| Prévention du pontage/trou d'homme | Évite les variations de densité et les points de contrainte internes |

| Compromis entre coût et qualité | Équilibre les coûts de préparation de la poudre avec la fiabilité de la pièce et les taux de rebut |

Vous rencontrez des difficultés avec la coulabilité de la poudre dans votre processus de pressage isostatique à froid ? KINTEK se spécialise dans les machines de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins précis des laboratoires. Notre expertise garantit que vous obtenez une densité uniforme, réduisez les défauts et améliorez la cohérence des pièces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos opérations CIP et fournir des résultats fiables pour vos applications critiques !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle essentielle pour les corps bruts de céramique ? Atteindre une grande transparence optique

- Quels avantages une presse isostatique à froid de laboratoire offre-t-elle par rapport au pressage uniaxial pour le NASICON ? Obtenir une densité uniforme

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il par rapport au pressage à sec standard ? Obtenir une densité homogène de la préforme

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les membranes céramiques à pérovskite ? Atteindre une efficacité maximale de réduction du CO2

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) pour l'hydroxyapatite ? Obtenir une qualité de frittage supérieure