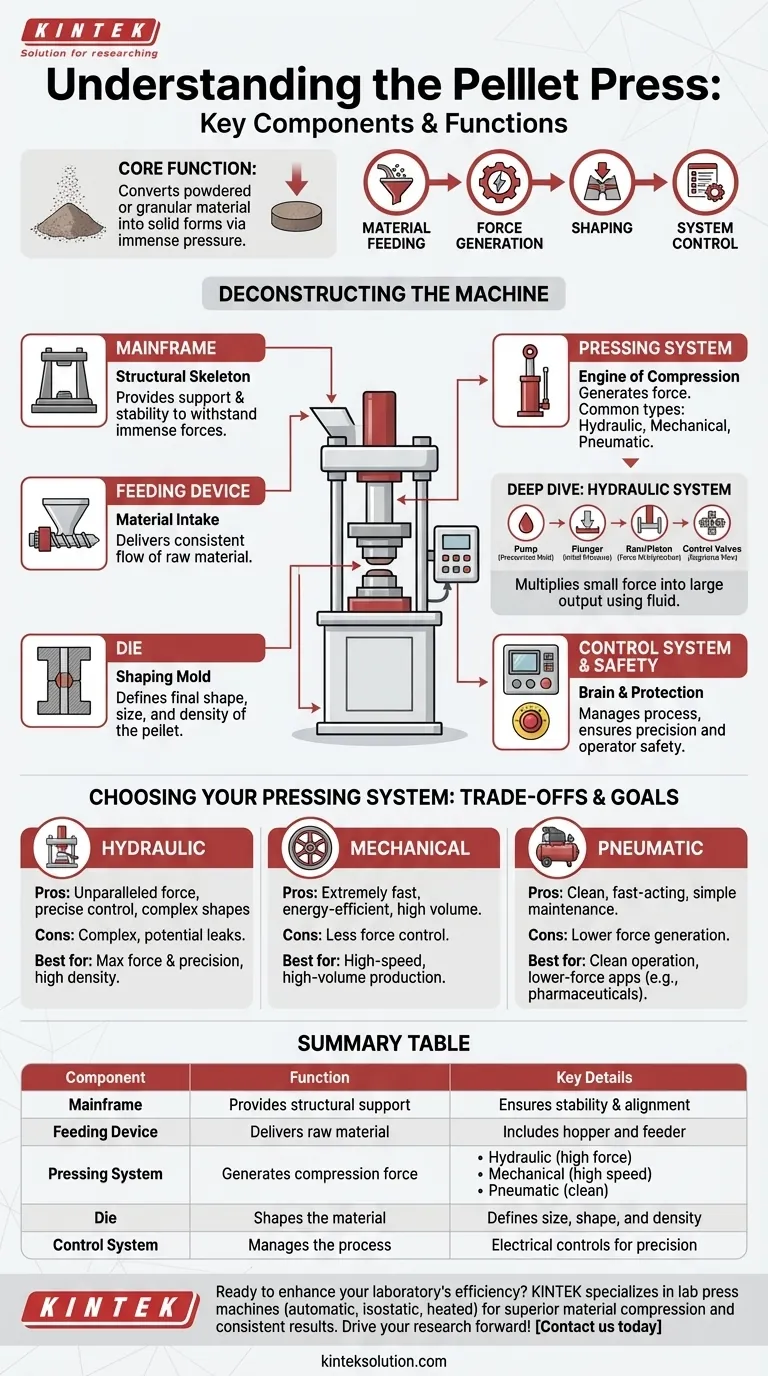

À la base, une presse à granulés convertit les matériaux pulvérulents ou granulaires en formes solides grâce à une pression immense. Ses principaux composants sont le châssis pour le support structurel, un dispositif d'alimentation pour fournir la matière première, un système de pressage pour générer de la force, une matrice pour façonner le matériau et un système de contrôle pour gérer l'ensemble du processus.

Comprendre une presse à granulés ne consiste pas à mémoriser une liste de pièces. Il s'agit de voir comment quatre fonctions clés—l'alimentation en matière, la génération de force, le façonnage et le contrôle du système—travaillent ensemble pour obtenir un produit final compressé.

Déconstruction de la presse à granulés : une analyse fonctionnelle

Pour vraiment comprendre comment fonctionne une presse à granulés, il est préférable de regrouper ses composants par leur fonction au sein du système global.

Le châssis : le squelette structurel

Le châssis est le châssis robuste de la machine, généralement composé du cadre et de la base.

Son seul but est de fournir l'intégrité structurelle et la stabilité nécessaires pour résister aux forces immenses générées pendant le cycle de compression. Il maintient tous les autres composants en alignement précis.

Le dispositif d'alimentation : l'admission des matériaux

Ce système est responsable de l'acheminement d'un flux constant et contrôlé de matière première dans la chambre de pressage.

Il comprend généralement une trémie pour contenir le matériau en vrac et un mécanisme de chargeur qui transfère ce matériau dans la cavité de la matrice avant la compression. La régularité de l'alimentation est essentielle pour produire des granulés uniformes.

Le système de pressage : le moteur de la compression

C'est le cœur de la machine, responsable de la génération de la force nécessaire à la compression. Bien qu'il en existe plusieurs types, ils servent tous le même objectif. Les systèmes les plus courants sont hydrauliques, mécaniques et pneumatiques.

Parce que les systèmes hydrauliques sont si courants pour les applications à forte force, il est utile de comprendre leurs pièces spécifiques.

Plongée approfondie : comment fonctionne un système de pressage hydraulique

Un système hydraulique multiplie une petite force d'entrée en une force de sortie beaucoup plus grande en utilisant un fluide incompressible, généralement de l'huile.

- La pompe : Entraînée par un moteur électrique, la pompe met sous pression le fluide hydraulique d'un réservoir.

- Les vérins et pistons : Le système utilise deux vérins clés. Un petit vérin plongeur reçoit la pression initiale, qui est ensuite transférée par le fluide à un piston ou un vérin beaucoup plus grand.

- Multiplication de la force : Parce que la surface du piston est beaucoup plus grande que celle du plongeur, la force est amplifiée de manière significative, générant le tonnage nécessaire pour compresser le matériau.

- Vannes de contrôle : Ces vannes régulent le débit, la pression et la direction du fluide hydraulique, donnant à l'opérateur un contrôle précis sur le cycle de pressage.

La matrice : le moule de façonnage

La matrice est le composant de moulage qui définit la forme, la taille et la densité finales du granulé.

La matière première est introduite dans la cavité de la matrice, où elle est comprimée par la force du piston du système de pressage. La conception de la matrice est essentielle à la qualité du produit final.

Le système de contrôle et les dispositifs de sécurité

Le système de contrôle est le cerveau de l'opération, gérant la séquence, le timing et la pression de l'ensemble du cycle. Les systèmes modernes sont généralement électriques, permettant un fonctionnement précis et reproductible.

Des dispositifs de sécurité, tels que des couvercles de protection et des boutons d'arrêt d'urgence, sont intégrés pour protéger l'opérateur et la machine contre les dysfonctionnements.

Comprendre les compromis : choisir votre système de pressage

Le choix du système de pressage — hydraulique, mécanique ou pneumatique — est la décision la plus importante, car il dicte les capacités et les limites de la machine.

Systèmes hydrauliques

Les presses hydrauliques offrent une génération de force inégalée et un contrôle précis de la pression et de la vitesse du piston. Cela les rend idéales pour les applications nécessitant une densité élevée ou des formes complexes. Cependant, elles sont plus complexes et nécessitent un entretien pour éviter les fuites de fluide.

Systèmes mécaniques

Les presses mécaniques, utilisant souvent un volant d'inertie et un mécanisme à manivelle, sont extrêmement rapides et économes en énergie. Elles sont excellentes pour la production en grand volume de pièces simples et uniformes. Leur principal compromis est un contrôle moindre de la force de pressage par rapport aux systèmes hydrauliques.

Systèmes pneumatiques

Les presses pneumatiques utilisent de l'air comprimé pour générer de la force. Elles sont très propres, rapides et simples à entretenir. Leur principale limitation est qu'elles ne peuvent pas générer les forces élevées réalisables avec les systèmes hydrauliques ou mécaniques, ce qui les limite aux applications à faible charge.

Faire le bon choix pour votre objectif

La sélection de l'architecture de machine appropriée dépend entièrement de vos exigences de production.

- Si votre objectif principal est une force de pressage et une précision maximales : Une presse hydraulique offre le meilleur contrôle et le tonnage le plus élevé pour créer des granulés denses et de haute qualité.

- Si votre objectif principal est une production à grande vitesse et à grand volume : Une presse mécanique offre le débit et l'efficacité nécessaires pour fabriquer de grandes quantités de granulés standardisés.

- Si votre objectif principal est un fonctionnement propre pour des applications à faible force : Une presse pneumatique est un excellent choix pour les industries comme la pharmacie ou l'électronique où la propreté est primordiale et les exigences de force sont modérées.

En comprenant comment ces composants de base fonctionnent de concert, vous pouvez diagnostiquer, utiliser et sélectionner efficacement la bonne machine pour toute application.

Tableau récapitulatif :

| Composant | Fonction | Détails clés |

|---|---|---|

| Châssis | Fournit un support structurel | Assure la stabilité et l'alignement sous haute pression |

| Dispositif d'alimentation | Fournit la matière première | Comprend une trémie et un chargeur pour un flux constant |

| Système de pressage | Génère une force de compression | Types : hydraulique (haute force), mécanique (haute vitesse), pneumatique (fonctionnement propre) |

| Matrice | Forme le matériau | Définit la taille, la forme et la densité du granulé |

| Système de contrôle | Gère le processus | Commandes électriques pour la précision et la répétabilité |

Prêt à améliorer l'efficacité de votre laboratoire avec un pressage de granulés fiable ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre aux besoins précis des laboratoires. Notre équipement assure une compression de matériau supérieure, une productivité améliorée et des résultats cohérents. Contactez-nous dès aujourd'tx pour discuter de la manière dont nos solutions peuvent bénéficier à vos applications spécifiques et faire avancer votre recherche !

Guide Visuel

Produits associés

- Presse à granuler hydraulique et électrique de laboratoire

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Lab Polygon Press Mold

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

Les gens demandent aussi

- Quelle est l'application d'une presse hydraulique de laboratoire dans les études FTIR ? Préparation de pastilles maîtresse pour l'analyse de la cilnidipine

- Quelle est la fonction essentielle d'une presse hydraulique de laboratoire dans la fabrication de pastilles d'électrolyte Li1+xAlxGe2−x(PO4)3 (LAGP) pour les batteries tout solides ? Transformer la poudre en électrolytes haute performance

- Quelles sont les étapes de préparation d'une pastille de KBr pour analyse ? Maîtriser la préparation d'échantillons FTIR

- Pourquoi l'uniformité de l'échantillon est-elle essentielle lors de l'utilisation d'une presse hydraulique de laboratoire pour les pastilles d'acide humique KBr ? Obtenez une précision FTIR

- Comment les presses à pastilles hydrauliques sont-elles utilisées dans les tests et la recherche sur les matériaux ? Préparation d'échantillons de précision et analyse des contraintes