Essentiellement, le compactage isostatique offre un avantage fondamental par rapport au moulage traditionnel en appliquant une pression uniformément depuis toutes les directions, plutôt que depuis un seul axe. Cette différence apparemment simple se traduit par des composants présentant une uniformité matérielle, une densité et des capacités de façonnage complexes nettement supérieures, impossibles à obtenir avec le pressage en matrice conventionnel.

La principale raison de choisir le compactage isostatique est la recherche de l'uniformité. En éliminant la pression directionnelle des méthodes traditionnelles, il produit des pièces avec une densité et une résistance constantes, éliminant les points faibles internes qui conduisent souvent à une défaillance prématurée.

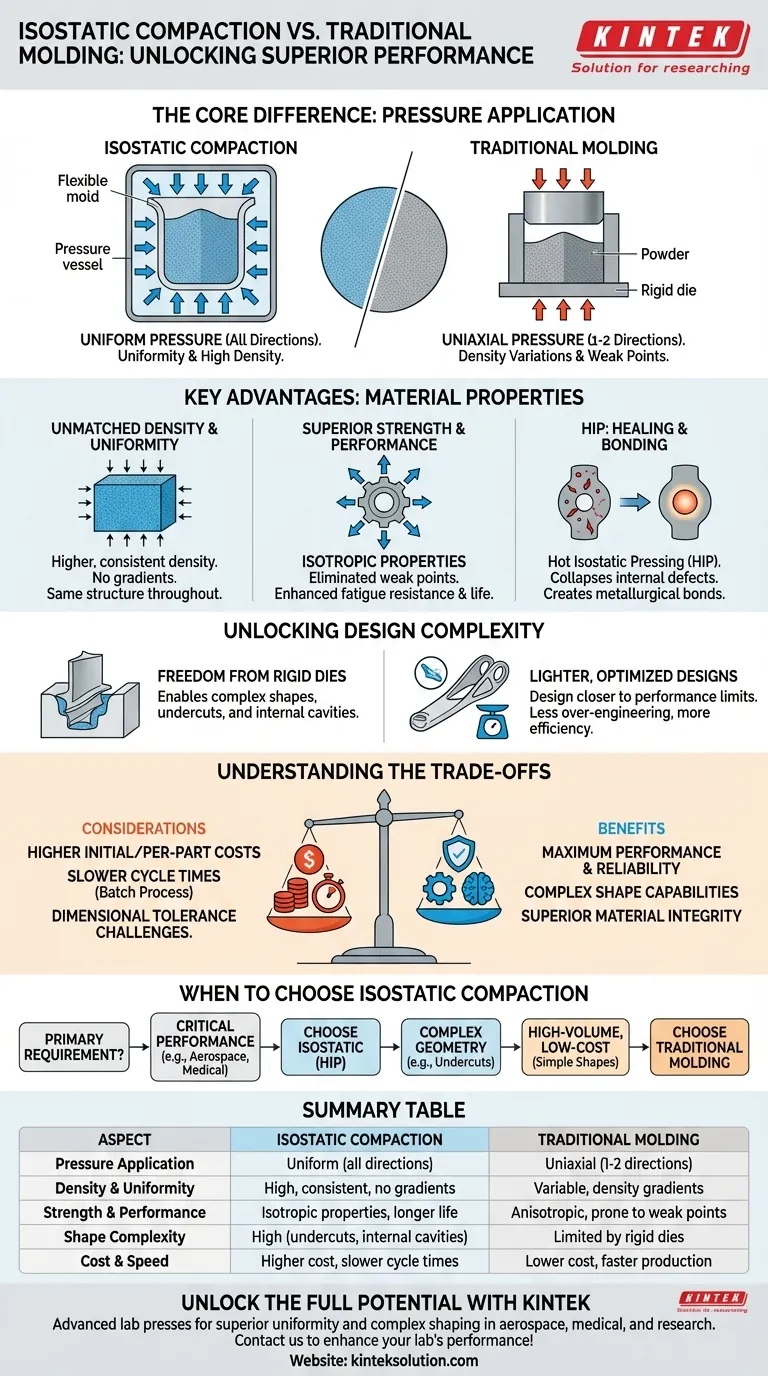

Le principe fondamental : Pression uniforme

La clé pour comprendre le compactage isostatique est le concept d'"isostatique", qui signifie une pression uniforme dans toutes les directions. Ceci est réalisé en submergeant un moule flexible rempli de poudre dans un fluide et en mettant le fluide sous pression.

Comment fonctionne le compactage isostatique

Un matériau en poudre est scellé dans un moule flexible et élastique. Ce moule est ensuite placé à l'intérieur d'un récipient sous pression rempli d'un liquide (pour le pressage isostatique à froid, ou CIP) ou d'un gaz (pour le pressage isostatique à chaud, ou HIP).

Lorsque le récipient est mis sous pression, le fluide exerce une pression égale sur chaque surface du moule. La poudre est compactée uniformément de tous les côtés simultanément, ce qui donne une pièce crue ou entièrement dense très uniforme.

La limitation uniaxiale du pressage traditionnel

Le pressage en matrice traditionnel est uniaxial, ce qui signifie que la pression est appliquée depuis seulement une ou deux directions par des poinçons rigides. Cela crée un frottement important entre la poudre et les parois de la matrice.

Ce frottement empêche la pression d'être transmise uniformément dans toute la pièce. Les zones les plus éloignées du poinçon sont moins compactées, ce qui entraîne des variations de densité importantes et des points faibles intégrés.

Principaux avantages en termes de propriétés matérielles

L'application uniforme de la pression se traduit directement par des caractéristiques matérielles supérieures et plus prévisibles.

Densité et uniformité inégalées

Le compactage isostatique élimine le frottement paroi-matrice qui afflige les méthodes traditionnelles. Cela permet d'obtenir des densités crues plus élevées et plus cohérentes.

Parce que la pression est appliquée dans toutes les directions, les gradients de densité sont pratiquement éliminés. Le composant résultant a la même densité et la même microstructure partout, de la surface au cœur.

Résistance et performances supérieures

La densité uniforme crée des propriétés matérielles isotropes, ce qui signifie que le composant a la même résistance quelle que soit la direction dans laquelle il est contraint.

Cette homogénéité élimine les points faibles internes, améliorant considérablement les propriétés comme la résistance à la fatigue et la ténacité à la rupture. Le résultat est un composant plus fiable avec une durée de vie significativement plus longue.

Guérir les défauts internes avec le HIP

Le pressage isostatique à chaud (HIP) combine haute pression et températures élevées. Ce processus peut être utilisé sur des pièces préexistantes, telles que des pièces moulées ou des composants métalliques imprimés en 3D.

La pression et la chaleur provoquent l'effondrement des vides, pores et microfissures internes et leur liaison métallurgique. Ce processus de "guérison" peut transformer une pièce moulée poreuse en une pièce entièrement dense et haute performance.

Création de liaisons métallurgiques

Le HIP peut également être utilisé pour lier ou plaquer des matériaux différents. En pressant différentes poudres ou matériaux solides ensemble à des températures élevées, il crée une véritable liaison métallurgique à l'interface, qui est beaucoup plus forte qu'une simple liaison mécanique ou adhésive.

Libérer la conception et la complexité des formes

Libérés des contraintes d'outillages rigides, les concepteurs peuvent créer des pièces auparavant non fabriquables.

Liberté par rapport aux matrices rigides

L'utilisation de moules flexibles permet la création de formes complexes, y compris des pièces avec des contre-dépouilles, des angles rentrants ou des cavités internes complexes.

Cela offre une énorme liberté de conception par rapport aux géométries relativement simples requises pour l'éjection d'une matrice rigide lors du pressage traditionnel.

Permettre des conceptions plus légères et optimisées

Parce que les propriétés du matériau sont uniformes et prévisibles, les ingénieurs peuvent concevoir des pièces plus proches des limites de performance réelles du matériau.

Il est moins nécessaire de sur-dimensionner un composant avec un matériau supplémentaire pour compenser des points faibles inconnus. Cela permet la création de conceptions plus légères et plus efficaces sans sacrifier la résistance ou la sécurité.

Comprendre les compromis

Bien que puissant, le compactage isostatique n'est pas une solution universelle. Ses avantages doivent être mis en balance avec des considérations pratiques et économiques.

Coûts initiaux et par pièce plus élevés

L'équipement pour le pressage isostatique, en particulier les systèmes HIP, représente un investissement en capital significatif. Le processus lui-même peut également être plus coûteux par pièce que le pressage traditionnel à grande vitesse.

Temps de cycle plus lents

Le pressage isostatique est un processus par lots. Le chargement du récipient, la mise sous pression, le maintien, la dépressurisation et le déchargement prennent considérablement plus de temps que le cycle de quelques secondes par pièce d'une presse mécanique automatisée. Cela entraîne un débit global plus faible.

Contrôle de la tolérance dimensionnelle

Bien que le moule flexible permette une complexité de forme, l'obtention de tolérances dimensionnelles finales serrées peut être plus difficile qu'avec une matrice rigide usinée avec précision. Les pièces nécessitent souvent un usinage post-traitement pour répondre aux spécifications finales.

Quand choisir le compactage isostatique

La décision d'utiliser le compactage isostatique doit être dictée par les exigences de performance spécifiques de votre composant.

- Si votre objectif principal est une performance et une fiabilité maximales : Choisissez le compactage isostatique, en particulier le HIP, pour les composants critiques où une défaillance pourrait être catastrophique, comme dans l'aérospatiale ou les implants médicaux.

- Si votre objectif principal est de produire des formes complexes : Le compactage isostatique est le choix idéal lorsque la géométrie de la pièce avec des contre-dépouilles ou des caractéristiques internes rend le pressage traditionnel impossible.

- Si votre objectif principal est une production en grand volume et à faible coût : Le pressage traditionnel reste le choix le plus économique pour les formes simples où de légères variations de densité sont acceptables.

En fin de compte, choisir le compactage isostatique est un investissement stratégique dans l'intégrité des matériaux et la liberté de conception.

Tableau récapitulatif :

| Aspect | Compactage Isostatique | Moulage Traditionnel |

|---|---|---|

| Application de la Pression | Uniforme dans toutes les directions | Uniaxial (une ou deux directions) |

| Densité et Uniformité | Élevée et constante, sans gradients | Variable, avec des gradients de densité |

| Résistance et Performances | Propriétés isotropes, durée de vie plus longue | Anisotrope, sujet aux points faibles |

| Complexité de la Forme | Élevée (contre-dépouilles, cavités internes) | Limitée par les matrices rigides |

| Coût et Rapidité | Coût plus élevé, temps de cycle plus lents | Coût plus faible, production plus rapide |

Libérez tout le potentiel de vos matériaux avec les presses de laboratoire avancées de KINTEK ! Que vous ayez besoin d'une presse de laboratoire automatique, d'une presse isostatique ou d'une presse de laboratoire chauffée, nos solutions offrent une uniformité supérieure, une densité plus élevée et un façonnage complexe pour les applications critiques dans l'aérospatiale, le médical et la recherche. Ne laissez pas les limites de conception vous freiner – contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

- Moule de presse rond bidirectionnel de laboratoire

Les gens demandent aussi

- Quels sont les avantages spécifiques de l'utilisation d'une presse isostatique à froid (CIP) pour la préparation de compacts verts de poudre de tungstène ?

- Comment une presse isostatique à froid (CIP) améliore-t-elle les interfaces d'électrolytes à l'état solide ? Libérez les performances maximales de la batterie

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Pourquoi le pressage isostatique à froid (CIP) est-il requis après le pressage axial pour les céramiques PZT ? Atteindre l'intégrité structurelle

- Quelles sont les fonctions spécifiques d'une presse hydraulique de laboratoire et d'une CIP ? Optimiser la préparation des nanoparticules de zircone