Au cœur de la technologie Dry Bag en Pressage Isostatique à Froid (PFI), on retrouve la vitesse, l'automatisation et la conception intégrée. Contrairement à d'autres méthodes, le moule flexible est un composant fixe à l'intérieur du récipient sous pression. Cela permet de charger directement la poudre, de la presser et de l'éjecter dans une séquence rapide et automatisée, en faisant le choix supérieur pour la fabrication à grand volume.

La différence fondamentale du PFI Dry Bag n'est pas la pression, mais l'architecture du processus. En intégrant la membrane flexible directement dans le récipient, il transforme un processus manuel et par lots en un système de production continu et rationalisé, idéal pour l'automatisation.

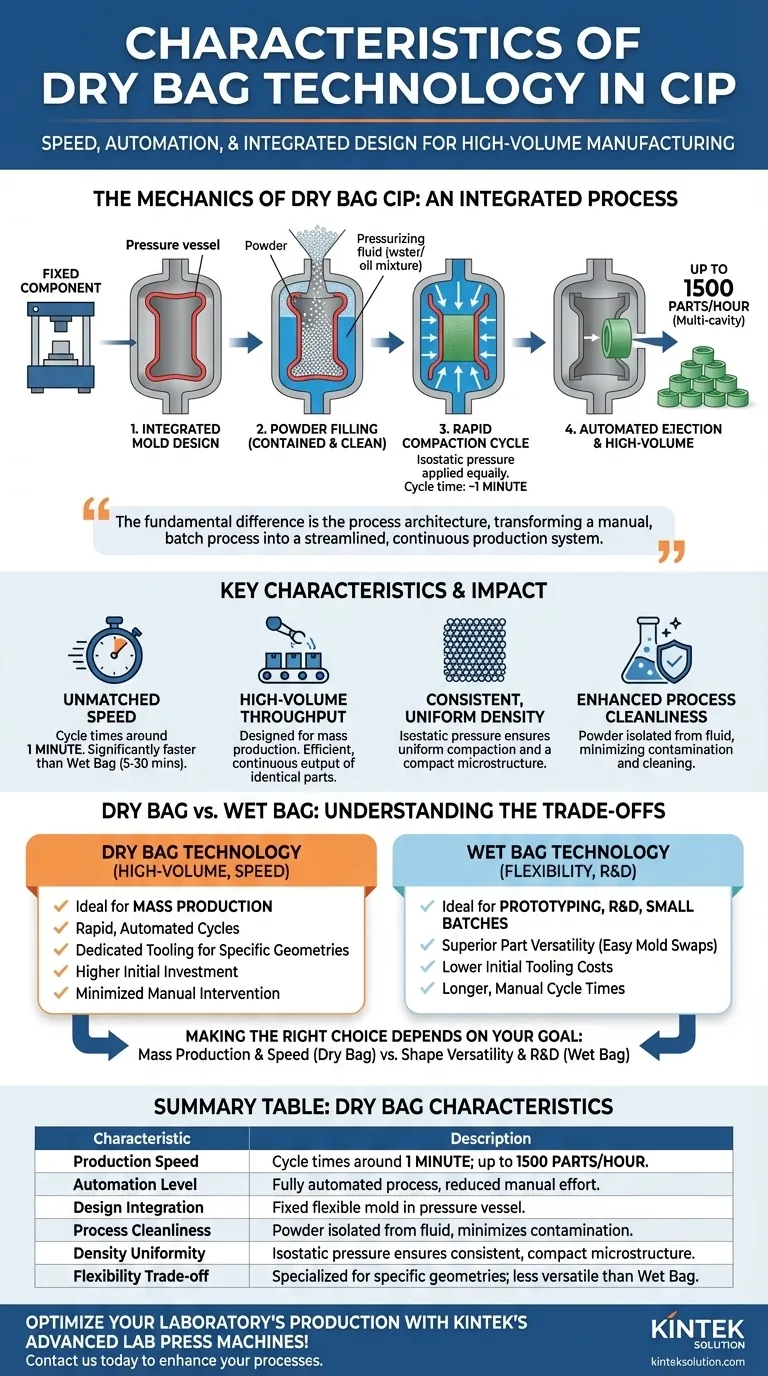

La mécanique du PFI Dry Bag : comment ça marche

Pour comprendre les avantages de la technologie Dry Bag, il est essentiel de saisir sa configuration mécanique unique, fondamentalement différente de l'approche plus traditionnelle Wet Bag.

La conception du moule intégré

Dans un système Dry Bag, le moule ou la membrane flexible et élastique n'est pas un outil séparé et mobile. Au lieu de cela, il est intégré directement dans le récipient sous pression, devenant une partie intégrante de la machine.

Un processus confiné et propre

La poudre est chargée directement dans la cavité de ce moule fixe. Le fluide de pressurisation (généralement un mélange eau/huile) est contenu dans le récipient mais reste isolé de la poudre par la membrane. La poudre et la pièce finale n'entrent jamais en contact avec le fluide, ce qui rend le processus significativement plus propre.

Le cycle de compactage rapide

Une fois le moule rempli, une pression isostatique est appliquée au fluide, ce qui à son tour comprime la membrane intégrée uniformément de tous les côtés. Cela compacte la poudre en une pièce solide à l'état vert. Ce cycle entier est extrêmement rapide, ne prenant souvent qu'environ une minute pour être complété.

Conçu pour l'automatisation

Parce que le moule est stationnaire, l'ensemble du processus — du remplissage de la poudre à l'éjection de la pièce compactée — se prête parfaitement à l'automatisation. C'est le principal moteur de ses taux de production élevés, qui peuvent atteindre jusqu'à 1500 pièces par heure dans les systèmes multi-empreintes.

Caractéristiques clés et leur impact

La mécanique unique du PFI Dry Bag entraîne directement plusieurs avantages opérationnels distincts, en particulier par rapport à son homologue Wet Bag.

Vitesse de production inégalée

Le principal avantage est la vitesse. Avec des temps de cycle d'environ une minute, la technologie Dry Bag est considérablement plus rapide que le pressage Wet Bag, qui peut prendre de 5 à 30 minutes par cycle.

Débit à grand volume

La combinaison de cycles rapides et d'automatisation fait du PFI Dry Bag la norme pour la production de masse. Il est conçu pour produire un grand volume de pièces identiques de manière efficace et continue.

Densité constante et uniforme

Comme pour tout pressage isostatique, la pression est appliquée également dans toutes les directions. Cela garantit que la poudre se compacte avec une densité très uniforme et constante, conduisant à un produit final solide et fiable avec une microstructure compacte.

Propreté du processus améliorée

En isolant la poudre du fluide de pression, le PFI Dry Bag minimise le risque de contamination croisée. Il réduit également considérablement le besoin de nettoyer le récipient et les pièces, rationalisant le flux de travail global de fabrication.

Comprendre les compromis : Dry Bag vs. Wet Bag

Choisir la technologie Dry Bag implique un compromis clair entre la vitesse de production et la flexibilité opérationnelle. Elle n'est pas universellement supérieure ; elle est spécialisée.

Flexibilité et géométrie des pièces

Le PFI Wet Bag est beaucoup plus polyvalent. Les moules sont remplis et scellés à l'extérieur, de sorte qu'une seule presse peut traiter une grande variété de formes et de tailles, simplement en changeant les moules. Les presses Dry Bag sont généralement outillées pour une géométrie de pièce spécifique, ce qui les rend inefficaces pour une production à faible volume et à forte diversité.

Volume de production et échelle

Le choix est clair : le Dry Bag est destiné à la production de masse automatisée à grand volume. Le Wet Bag est mieux adapté au prototypage, à la recherche et développement, et aux séries de petite à moyenne taille où des changements fréquents sont nécessaires.

Outillage et investissement initial

La mise en place d'un système Dry Bag pour une pièce spécifique nécessite un outillage plus complexe et dédié. Cela entraîne généralement un investissement initial plus élevé par rapport à l'outillage plus simple et plus polyvalent utilisé dans les systèmes Wet Bag.

Faire le bon choix pour votre objectif

Le choix de la méthode PFI appropriée dépend entièrement de vos objectifs de production spécifiques, de la complexité des pièces et du volume requis.

- Si votre objectif principal est la production de masse et la vitesse : La technologie Dry Bag est le choix définitif en raison de ses cycles rapides et hautement automatisés.

- Si votre objectif principal est la polyvalence des formes et la R&D : La technologie Wet Bag offre une flexibilité supérieure pour produire diverses pièces en petits lots non continus.

- Si votre objectif principal est de maximiser le débit pour une conception de pièce unique : La nature dédiée et automatisée d'un système Dry Bag offrira le rendement le plus élevé.

- Si votre objectif principal est de minimiser les coûts d'outillage initiaux pour plusieurs types de pièces : Les systèmes Wet Bag sont plus rentables pour un environnement de production à faible volume et à forte diversité.

En fin de compte, comprendre cette distinction entre un système dédié à haute vitesse et un système flexible orienté vers les lots est la clé pour exploiter efficacement le pressage isostatique.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Vitesse de production | Temps de cycle d'environ 1 minute, idéal pour un rendement à grand volume jusqu'à 1500 pièces/heure |

| Niveau d'automatisation | Processus entièrement automatisé du remplissage à l'éjection, réduisant l'intervention manuelle |

| Intégration de la conception | Moule flexible fixe dans le récipient sous pression pour un fonctionnement continu et rationalisé |

| Propreté du processus | Poudre isolée du fluide, minimisant la contamination et les besoins de nettoyage |

| Uniformité de la densité | La pression isostatique assure une microstructure compacte et cohérente dans les pièces |

| Compromis de flexibilité | Spécialisé pour des géométries spécifiques, moins polyvalent que le PFI Wet Bag |

Optimisez la production de votre laboratoire avec les machines de presse de laboratoire avancées de KINTEK ! Que vous ayez besoin d'une presse de laboratoire automatique, d'une presse isostatique ou d'une presse de laboratoire chauffée, nos solutions offrent une efficacité, une précision et une fiabilité inégalées pour la fabrication à grand volume. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus et répondre à vos besoins spécifiques — construisons ensemble l'avenir de la technologie de laboratoire !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Quels sont les exemples d'applications du pressage isostatique à froid ?Améliorez les performances de vos matériaux grâce à un compactage uniforme

- Quelles sont les caractéristiques du processus de pressage isostatique ? Atteindre une densité uniforme pour les pièces complexes

- Dans quelles industries la NEP est-elle couramment appliquée ?Découvrez les secteurs clés utilisant la presse isostatique à froid

- Quelle est la procédure standard pour le pressage isostatique à froid (CIP) ? Maîtriser la densité uniforme des matériaux