En bref, le pressage de granulés est une technique essentielle utilisée pour transformer des matériaux en poudre en disques solides et uniformes pour une vaste gamme d'applications.Son utilisation s'étend de la fabrication industrielle de produits pharmaceutiques et d'énergie nucléaire à la recherche fondamentale en science des matériaux et en analyse environnementale, où l'uniformité des échantillons est primordiale.

La valeur fondamentale du pressage de pastilles réside dans sa capacité à créer des échantillons normalisés, denses et homogènes.Les variables sont ainsi éliminées, ce qui garantit que les résultats de l'analyse ou de la fabrication sont reproductibles, fiables et directement comparables.

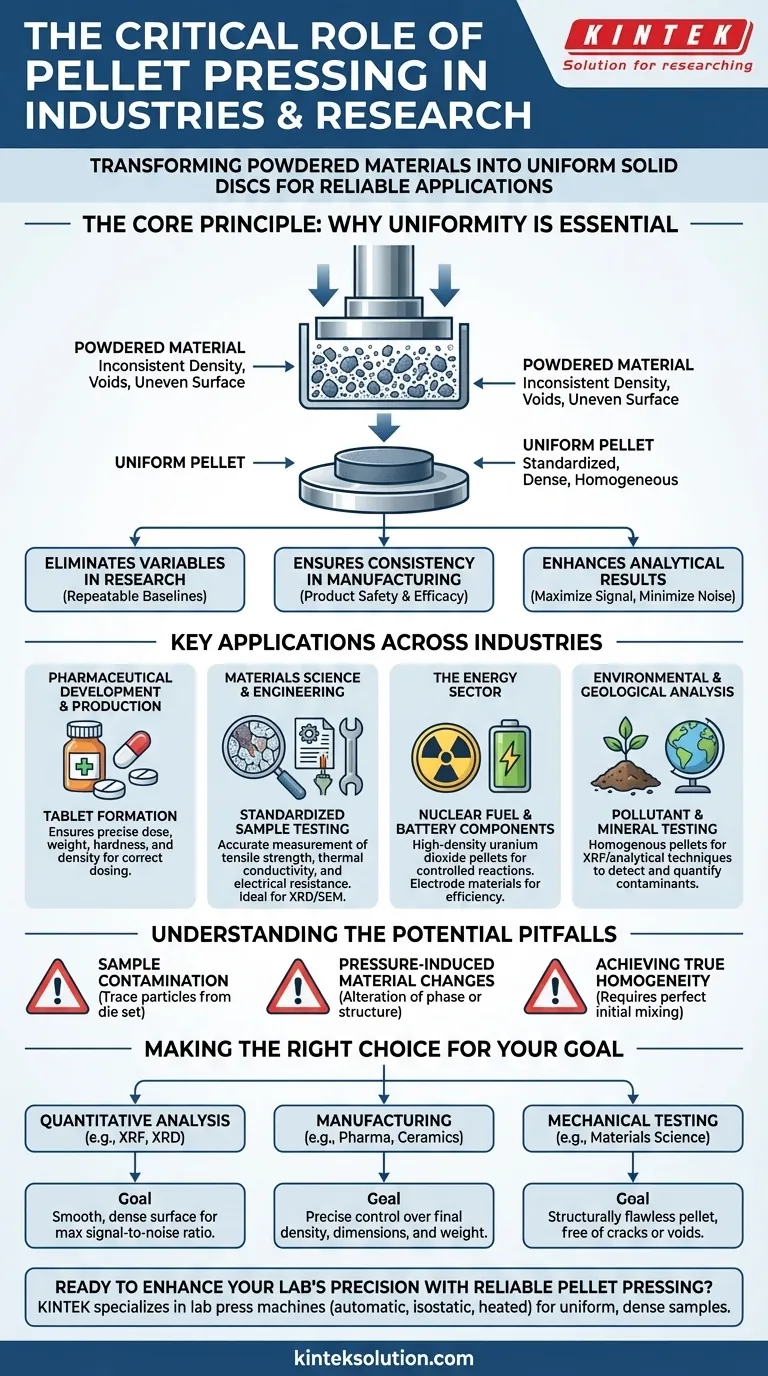

Le principe de base : pourquoi l'uniformité est essentielle

Le simple fait de presser une poudre pour en faire une pastille solide résout un problème fondamental, tant pour la science que pour l'industrie : la variabilité.Une poudre non pressée présente des incohérences de densité et de texture de surface qui peuvent fausser considérablement les résultats.

Élimination des variables dans la recherche

Dans toute expérience scientifique, l'objectif est d'isoler une seule variable.Un échantillon non homogène introduit des variables indésirables telles qu'une densité incohérente, des vides et une surface irrégulière, qui peuvent altérer les données analytiques.

En créant une pastille homogène, les chercheurs établissent une base de référence fiable.Cela permet de s'assurer que tout changement observé est dû aux conditions expérimentales et non à des variations aléatoires dans l'échantillon lui-même.

Assurer la cohérence dans la fabrication

Dans l'industrie, la cohérence est directement liée à la sécurité et à l'efficacité du produit.Pour un comprimé pharmaceutique, une densité uniforme garantit une dose précise et un taux de dissolution prévisible dans l'organisme.

De même, dans le domaine de l'énergie nucléaire, la densité et l'homogénéité d'une pastille de combustible d'uranium déterminent directement ses performances et sa sécurité dans un réacteur.Le pressage des pastilles est l'étape de fabrication qui garantit ces propriétés critiques.

Amélioration des résultats analytiques

De nombreuses techniques analytiques, telles que la diffraction des rayons X (XRD) ou la microscopie électronique à balayage (SEM), fonctionnent en faisant rebondir l'énergie sur la surface d'un échantillon.

Une pastille dense et lisse offre une surface plane et uniforme qui minimise le bruit de fond et maximise le signal analytique.Cela permet d'obtenir des données plus claires, plus précises et plus faciles à interpréter.

Applications clés dans tous les secteurs

Le besoin d'échantillons uniformes fait du pressage de granulés une technique de choix dans presque tous les domaines qui traitent de matériaux solides.

Développement et production pharmaceutiques

Les presses à pastilles sont essentielles à la formation des comprimés.Elles garantissent que les ingrédients pharmaceutiques actifs (IPA) et les excipients inactifs sont comprimés en un comprimé dont le poids, la dureté et la densité sont précis pour un dosage correct.

Science et ingénierie des matériaux

Ce domaine fait largement appel au pressage de pastilles pour créer des échantillons normalisés à des fins d'essai.Les chercheurs fabriquent des pastilles uniformes de métaux, de céramiques et de polymères pour mesurer avec précision des propriétés telles que la résistance à la traction, la conductivité thermique et la résistance électrique.

Ces pastilles sont également idéales pour les techniques de caractérisation telles que XRD et SEM, qui nécessitent une surface préparée et plane pour l'analyse.

Le secteur de l'énergie

L'industrie nucléaire utilise le pressage de pastilles pour produire des pastilles de combustible de dioxyde d'uranium de haute densité.L'uniformité de ces pastilles est essentielle pour contrôler la réaction nucléaire et assurer un transfert de chaleur efficace.

Dans le domaine des énergies renouvelables, la technique est utilisée pour préparer des matériaux pour les électrodes de batteries et les piles à combustible à oxyde solide, où la densité et le contact avec la surface sont essentiels à la performance.

Analyse environnementale et géologique

Lors de l'analyse des polluants dans le sol ou les sédiments, les scientifiques pressent le matériau dans une pastille afin de créer un échantillon homogène pour des techniques telles que la fluorescence X (XRF).Cela permet de détecter et de quantifier les contaminants avec précision.

Les géologues utilisent la même méthode pour préparer des échantillons de roches et de minerais en vue d'une analyse minéralogique et élémentaire.

Comprendre les pièges potentiels

Bien qu'incroyablement utile, le processus n'est pas exempt de considérations.Un expert doit être conscient des compromis possibles pour garantir l'intégrité des données.

Risque de contamination de l'échantillon

Le jeu de matrices utilisé pour le pressage peut, avec le temps, rejeter des particules microscopiques.Cela peut introduire des contaminants à l'état de traces dans l'échantillon, ce qui peut poser problème pour les applications de haute pureté ou l'analyse des éléments à l'état de traces.

Modifications du matériau induites par la pression

L'immense pression appliquée pendant le pressage peut parfois modifier l'état physique du matériau.Elle peut induire des changements de phase dans la structure cristalline ou déclencher des réactions chimiques dans des composés sensibles, modifiant subtilement l'échantillon par rapport à son état d'origine.

Obtenir une véritable homogénéité

Le pressage des granulés compacte le matériau, mais il ne peut pas corriger une poudre initiale mal mélangée.Si le matériau de départ n'est pas parfaitement homogène, la pastille obtenue contiendra des gradients de composition, ce qui compromet l'objectif d'uniformité.

Faire le bon choix en fonction de votre objectif

La façon dont vous abordez le pressage des pastilles doit être dictée par votre objectif final.

- Si votre objectif principal est l'analyse quantitative (par exemple, XRF, XRD) : Votre objectif est de créer une pastille dont la surface est parfaitement lisse, plate et dense afin de maximiser le rapport signal/bruit et de garantir la répétabilité des mesures.

- Si votre objectif principal est la fabrication (p. ex. produits pharmaceutiques, céramiques) : Votre objectif est d'obtenir un contrôle précis et répétable de la densité, des dimensions et du poids finaux de la pastille, afin d'assurer une performance et une sécurité constantes du produit.

- Si votre objectif principal est de réaliser des essais mécaniques (par exemple, en science des matériaux), vous devez créer une pastille structurellement irréprochable, exempte de fissures ou de vides internes : Vous devez créer une pastille structurellement irréprochable, exempte de fissures ou de vides internes, afin d'obtenir une mesure précise des propriétés physiques intrinsèques du matériau.

En fin de compte, le pressage de pastilles est une technique fondamentale qui transforme des poudres peu fiables en solides cohérents et prévisibles dont dépendent la science et l'industrie modernes.

Tableau récapitulatif :

| Domaine d'application | Cas d'utilisation clés | Avantages |

|---|---|---|

| Développement pharmaceutique | Formation de comprimés, dosage de médicaments | Poids, dureté et densité précis pour la sécurité et l'efficacité |

| Science des matériaux | Essais d'échantillons, analyse XRD/SEM | Mesures précises des propriétés et surfaces uniformes |

| Secteur de l'énergie | Combustible nucléaire, électrodes de batteries | Densité et performance contrôlées pour plus d'efficacité |

| Analyse environnementale | Analyse des sols/contaminants par XRF | Des échantillons homogènes pour des données fiables |

Prêt à améliorer la précision de votre laboratoire avec une presse à granulés fiable ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, isostatiques et chauffées, conçues pour répondre aux besoins des laboratoires pharmaceutiques, des sciences des matériaux, de l'énergie et de la recherche environnementale.Nos équipements garantissent des échantillons uniformes et denses pour une analyse précise et une fabrication cohérente. Contactez nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse à granuler hydraulique et électrique de laboratoire

- Presse à granuler hydraulique de laboratoire pour XRF KBR FTIR Lab Press

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'une presse de laboratoire pour la préparation de pastilles XRF ? Assurer des résultats précis et cohérents

- Quel rôle joue une presse hydraulique uniaxiale de laboratoire dans la formation des corps verts de FeSe0.5Te0.5 ?

- Pourquoi une presse hydraulique de laboratoire est-elle utilisée pour préparer des échantillons de minéraux argileux ? Maximiser la réflexion basale et la précision de la DRX

- Pourquoi utiliser une presse hydraulique de laboratoire pour les pastilles d'électrolyte ? Maximiser la densité pour la précision des tests de lithium-ion

- Qu'est-ce que le pastillage XRF ? Maîtrisez la préparation d'échantillons pour une analyse XRF précise

- Pourquoi une presse hydraulique industrielle à haute pression est-elle nécessaire pour la fabrication de corps verts en titane poreux à gradient ?

- Pourquoi le stéarate de zinc est-il utilisé lors du processus de pressage du 93W–4.9Ni–2.1Fe ? Améliorer la qualité des alliages de tungstène

- Comment une presse hydraulique de laboratoire automatique aide-t-elle à préparer des couches minces de matériaux électrolytiques solides fragiles ?