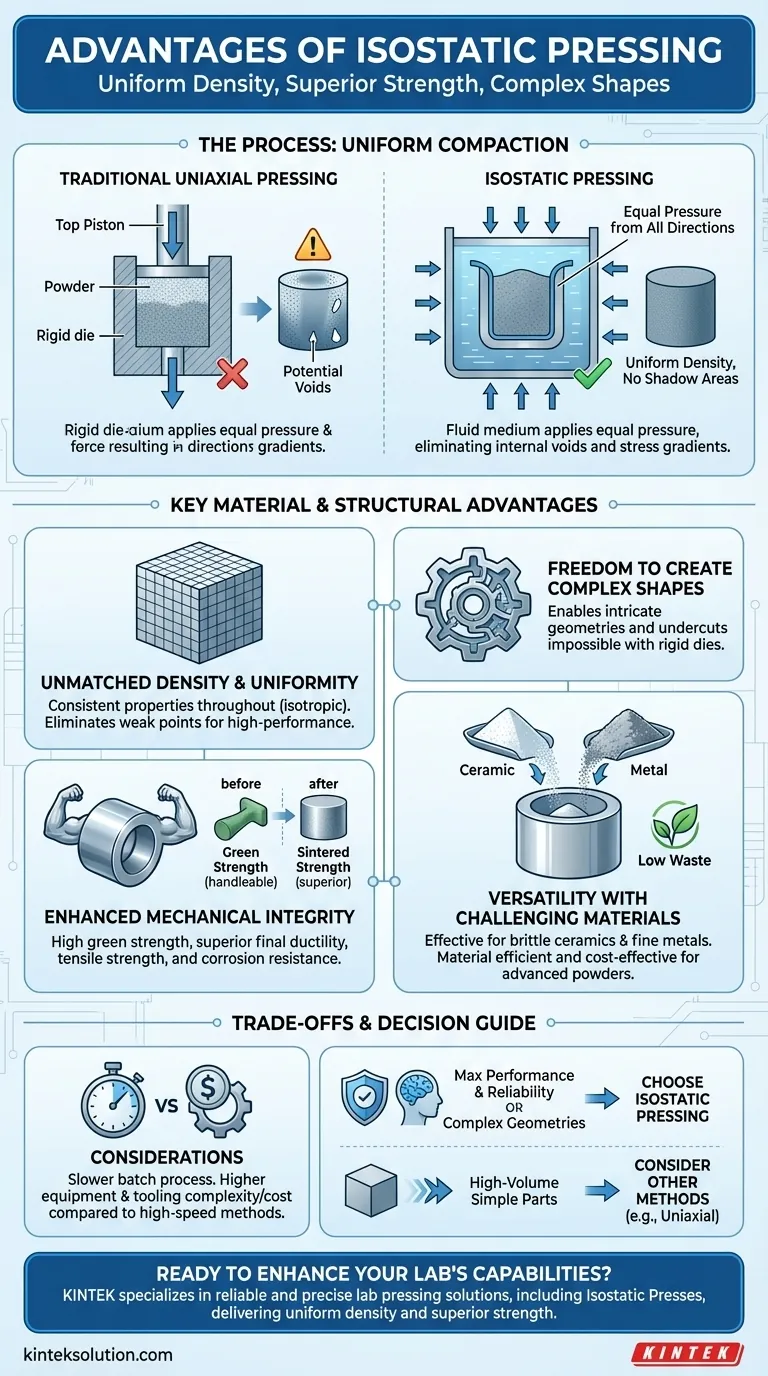

L'avantage fondamental du pressage isostatique est sa capacité à produire des composants avec une densité très uniforme et une résistance mécanique supérieure, même lorsqu'il s'agit de formes complexes. En appliquant une pression égale sous toutes les directions à l'aide d'un milieu fluide, le processus élimine les vides internes et les gradients de contrainte courants dans d'autres méthodes de compactage, ce qui donne un produit final plus robuste et plus fiable.

Alors que le pressage traditionnel applique la force à partir d'une seule direction, le pressage isostatique enveloppe un composant dans une pression uniforme. Cette différence fondamentale est la clé pour créer des pièces aux propriétés isotropes (uniformes dans toutes les directions) et aux géométries qui seraient autrement impossibles à fabriquer à partir de poudres.

Comment le pressage isostatique permet d'obtenir des résultats supérieurs

Pour comprendre les avantages, il faut d'abord comprendre le processus. Le pressage isostatique compacte le matériau en poudre en l'enfermant dans un moule flexible et en le submergeant dans un fluide qui est ensuite pressurisé.

Le principe de la compaction uniforme

Contrairement au pressage uniaxial, qui comprime la poudre le long d'un seul axe, le pressage isostatique utilise un liquide ou un gaz pour appliquer une force égale sur chaque surface du composant.

Cela garantit que la poudre se compacte uniformément dans tout son volume, quelle que soit la complexité ou la taille de la pièce. Il n'y a pas de zones « d'ombre » qui reçoivent moins de pression.

Élimination des défauts internes

L'application uniforme de la pression expulse efficacement les poches d'air et empêche la formation de vides à l'intérieur du matériau.

Cette réduction de la porosité est la principale raison de l'augmentation significative de la densité et de la liberté relative par rapport aux défauts internes qui pourraient compromettre l'intégrité structurelle d'une pièce.

Avantages clés des matériaux et de la structure

La méthode unique du pressage isostatique se traduit directement par plusieurs avantages critiques pour le produit final, de sa structure interne à sa forme extérieure.

Densité et uniformité inégalées

L'avantage le plus significatif est la création d'une pièce très dense et exceptionnellement uniforme. Cette uniformité signifie que les propriétés du matériau — telles que la résistance et la résistance à l'usure — sont cohérentes dans l'ensemble du composant.

Cette qualité isotrope est essentielle pour les applications haute performance où les points faibles imprévisibles ne sont pas une option.

Liberté de créer des formes complexes

Étant donné que la pression n'est pas appliquée par une matrice rigide, le pressage isostatique permet la formation de pièces avec des géométries complexes, des contre-dépouilles et des sections transversales variables.

Cette capacité le rend idéal pour la production de composants qui seraient difficiles ou impossibles à créer à l'aide des méthodes traditionnelles de compactage par matrice.

Intégrité mécanique améliorée

Les pièces commencent avec une résistance à l'état vert élevée, ce qui signifie qu'elles sont suffisamment solides pour être manipulées et usinées *avant* l'étape finale de durcissement (frittage).

Après le frittage, les pièces finales présentent des propriétés mécaniques supérieures, notamment une ductilité, une résistance à la traction et une résistance à la corrosion accrues, car la structure dense et uniforme minimise les points de défaillance potentiels.

Polyvalence avec les matériaux difficiles

Le processus est exceptionnellement efficace pour compacter des poudres avec lesquelles il est traditionnellement difficile de travailler, telles que les céramiques fragiles ou les poudres métalliques très fines.

Il est également très efficace, minimisant le gaspillage de matériaux. Cela en fait un choix rentable pour les matériaux coûteux ou avancés.

Comprendre les compromis

Aucun processus n'est sans limites. L'objectivité exige de reconnaître où le pressage isostatique pourrait ne pas être le choix optimal.

Vitesse du processus et débit

Le pressage isostatique est généralement un processus par lots, ce qui peut être plus lent que les méthodes continues à haute vitesse comme le pressage par matrice uniaxiale.

Pour une production à très grand volume de formes simples, d'autres méthodes offrent souvent un coût par pièce inférieur en raison de temps de cycle plus rapides.

Complexité de l'outillage et de l'équipement

Le processus nécessite un équipement spécialisé, tel que des récipients à haute pression et des moules flexibles, souvent jetables.

L'investissement initial en capital et le coût récurrent de l'outillage peuvent être plus élevés par rapport aux techniques de compactage plus simples, ce qui doit être pris en compte dans l'analyse des coûts globale.

Faire le bon choix pour votre application

Le choix du bon processus de fabrication dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est la performance et la fiabilité maximales : Le pressage isostatique est le choix supérieur pour créer des composants critiques avec une densité et une résistance uniformes.

- Si votre objectif principal est la fabrication de géométries complexes : Cette méthode offre la liberté de conception que le pressage par matrice ne peut offrir, permettant des conceptions de pièces complexes et innovantes.

- Si votre objectif principal est la production à grand volume de pièces simples : Une méthode plus simple et plus rapide comme le pressage uniaxial sera probablement plus rentable.

En fin de compte, choisir le pressage isostatique est un investissement dans l'intégrité des matériaux et la possibilité de conception.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Densité uniforme | Produit des pièces avec une densité constante, éliminant les vides et les gradients de contrainte. |

| Résistance mécanique supérieure | Améliore la résistance à la traction, la ductilité et la résistance à la corrosion pour des performances fiables. |

| Capacité de formes complexes | Permet la fabrication de géométries complexes et de contre-dépouilles impossibles avec d'autres méthodes. |

| Polyvalence des matériaux | Efficace pour les céramiques fragiles et les poudres métalliques fines, réduisant le gaspillage de matériaux. |

| Haute résistance à l'état vert | Permet la manipulation et l'usinage avant le frittage final, améliorant l'efficacité du processus. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de pressage fiables et précises ? KINTEK se spécialise dans les machines de laboratoire, y compris les presses isostatiques, les presses de laboratoire automatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins uniques des laboratoires. Nos équipements offrent une densité uniforme, une résistance supérieure et la flexibilité nécessaire pour gérer des formes complexes, garantissant que vos matériaux fonctionnent de leur mieux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les membranes céramiques à pérovskite ? Atteindre une efficacité maximale de réduction du CO2

- Quel est le rôle du pressage isostatique à froid (CIP) dans les alliages Al-Zn-Mg ? Atteindre une densité uniforme et une intégrité structurelle

- Pourquoi une presse isostatique à froid (CIP) est-elle essentielle pour les corps bruts de céramique ? Atteindre une grande transparence optique

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) pour l'hydroxyapatite ? Obtenir une qualité de frittage supérieure

- Pourquoi les moules souples sont-ils essentiels pour la compaction des poudres de TiMgSr ? Atteindre une densité uniforme par pressage isostatique à froid