En substance, l'avantage principal du compactage isostatique par rapport au pressage à froid conventionnel est sa capacité à produire des pièces avec une densité exceptionnellement uniforme. Ceci est réalisé en appliquant une pression égale dans toutes les directions via un fluide, ce qui élimine les contraintes internes, les gradients de densité et les limitations de forme inhérentes au pressage de poudre à partir d'une ou deux directions seulement dans une matrice rigide.

Alors que le pressage à froid conventionnel excelle dans la production à grande vitesse de formes simples, le pressage isostatique est la méthode supérieure pour créer des composants complexes et haute performance où des propriétés matérielles uniformes sont essentielles à la fiabilité.

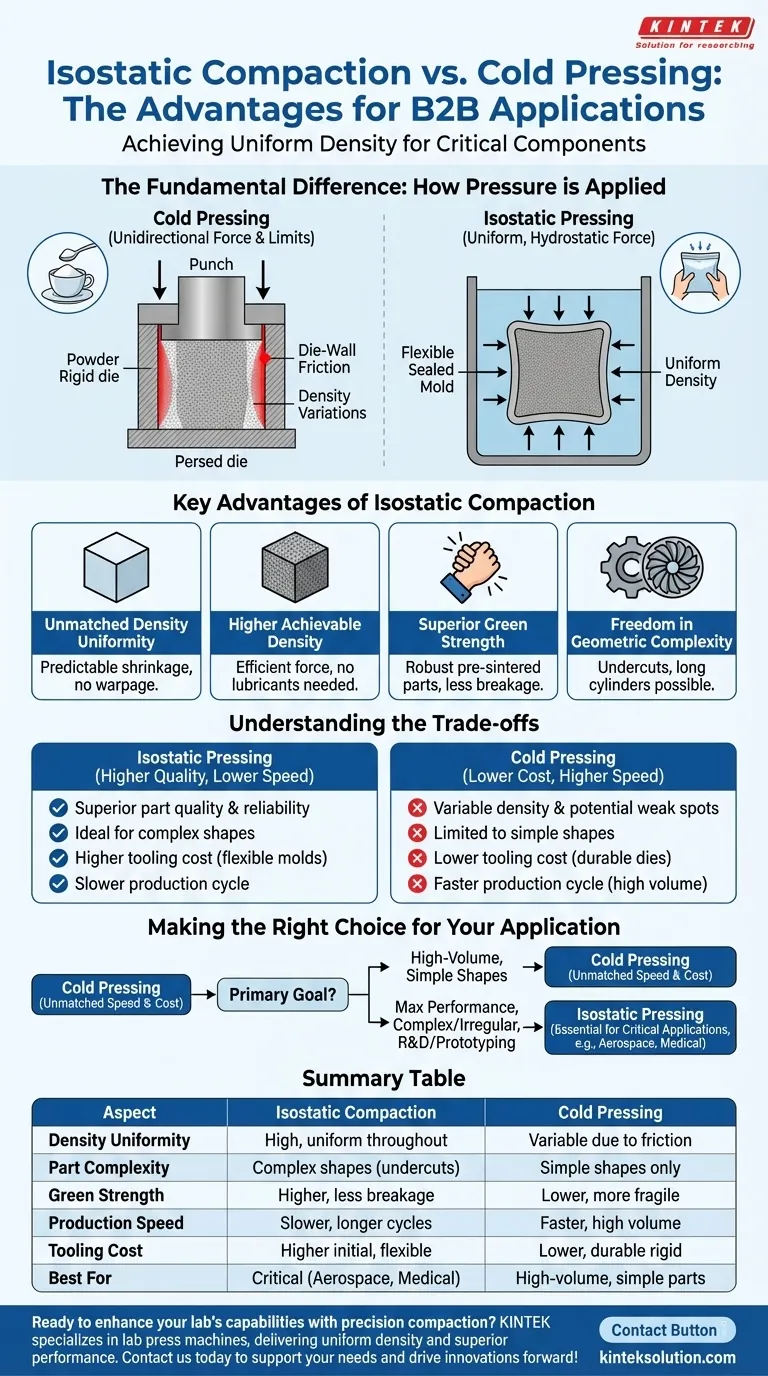

La différence fondamentale : Comment la pression est appliquée

Les avantages du pressage isostatique découlent tous d'un principe clé : la méthode d'application de la pression. Comprendre cette différence est essentiel pour choisir le bon processus.

Pressage à froid : Force unidirectionnelle et ses limites

Le pressage à froid traditionnel, également connu sous le nom de pressage uniaxial ou par matrice, fonctionne en compressant la poudre dans une cavité de matrice rigide à l'aide d'un ou deux poinçons.

Imaginez que vous appuyez sur un tas de sucre dans une tasse avec une cuillère. Le sucre directement sous la cuillère devient très dense, mais le sucre le long des parois de la tasse est moins compacté en raison du frottement paroi-matrice. Ce frottement crée des variations de densité importantes dans toute la pièce, ce qui entraîne un retrait imprévisible pendant le frittage et des points faibles potentiels.

Pressage isostatique : Force hydrostatique uniforme

Le pressage isostatique place la poudre dans un moule flexible et scellé qui est ensuite immergé dans un fluide. Ce fluide est pressurisé, exerçant une force égale sur chaque surface du moule.

C'est comme presser un sac de farine scellé dans vos mains. La pression est uniforme, compactant la poudre uniformément de tous les côtés. Cette force hydrostatique élimine complètement le frottement paroi-matrice, qui est la principale source de problèmes dans le pressage uniaxial.

Avantages clés en termes de qualité et de performance des pièces

L'élimination du frottement paroi-matrice et l'application d'une pression uniforme se traduisent par plusieurs avantages significatifs et tangibles pour le composant final.

Uniformité de densité inégalée

C'est l'avantage le plus critique. Parce que la pression est appliquée uniformément, la pièce résultante a une densité très uniforme de sa surface à son cœur. Cette homogénéité conduit à un retrait prévisible et uniforme pendant la phase finale de frittage ou de chauffage, réduisant considérablement le gauchissement et les contraintes internes.

Densité réalisable plus élevée

Le pressage isostatique permet souvent d'atteindre des densités "vertes" plus élevées (la densité avant frittage) pour deux raisons. Premièrement, l'absence de frottement signifie qu'une plus grande partie de la force de compression va directement au compactage de la poudre. Deuxièmement, les lubrifiants pour parois de matrice, qui sont nécessaires dans le pressage à froid et qui brûlent pour laisser des pores, sont éliminés.

Résistance "verte" supérieure

Une pièce compactée uniformément a une résistance verte beaucoup plus élevée, ce qui signifie que le composant pré-fritté est robuste et moins sujet à la rupture. Ceci est crucial pour manipuler des pièces complexes et délicates pendant la fabrication, comme les déplacer de la presse au four.

Liberté en matière de complexité géométrique

Parce que la pression est appliquée via un moule flexible, le pressage isostatique peut produire des formes impossibles à réaliser avec des matrices rigides. Cela inclut des pièces avec des contre-dépouilles, des surfaces concaves, ou des rapports d'aspect très longs et fins (longs cylindres) qui se briseraient ou se compacteraient inégalement dans une presse à matrice.

Comprendre les compromis

Le pressage isostatique offre une qualité supérieure, mais ce n'est pas la solution idéale pour tous les scénarios. Le compromis principal se situe entre la complexité de la pièce et la vitesse de production.

Vitesse et débit du processus

Pour les pièces simples et à grand volume comme les rondelles, les douilles ou les comprimés pharmaceutiques, le pressage par matrice conventionnel est nettement plus rapide et plus économique. Ses temps de cycle se mesurent en secondes ou fractions de seconde, tandis que les cycles de pressage isostatique sont généralement beaucoup plus longs.

Coûts d'outillage et d'équipement

Les cuves haute pression utilisées pour le pressage isostatique représentent un investissement en capital important. De plus, les moules flexibles ont une durée de vie limitée et sont généralement moins durables que les matrices en acier trempé utilisées dans le pressage à froid, ce qui peut avoir un impact sur les coûts d'outillage au fil du temps.

Précision dimensionnelle avant frittage

Une matrice rigide permet un contrôle précis des dimensions extérieures de la pièce à l'état "vert". Le pressage isostatique, utilisant un moule flexible, peut présenter une variabilité dimensionnelle légèrement plus élevée avant le frittage, bien que son uniformité de densité supérieure conduise souvent à un meilleur contrôle dimensionnel final après le frittage.

Faire le bon choix pour votre application

La sélection de la méthode de compactage correcte nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est la fabrication en grand volume de formes simples : Le pressage à froid conventionnel offre une vitesse et une rentabilité inégalées.

- Si votre objectif principal est une performance et une fiabilité maximales : Le pressage isostatique est essentiel pour créer des composants sans défauts et uniformes pour les applications critiques comme l'aérospatiale, le médical ou la défense.

- Si votre objectif principal est de produire une géométrie complexe ou irrégulière : Le pressage isostatique est souvent la seule méthode techniquement viable.

- Si votre objectif principal est la R&D ou le prototypage : Le coût relativement faible de l'outillage flexible pour le pressage isostatique peut le rendre plus économique pour les petites séries et les itérations de conception que l'usinage de nouvelles matrices dures.

En fin de compte, votre choix dépend d'une compréhension claire des performances requises de la pièce finale et des réalités économiques de sa production.

Tableau récapitulatif :

| Aspect | Compactage isostatique | Pressage à froid |

|---|---|---|

| Uniformité de densité | Élevée, uniforme partout | Variable en raison du frottement paroi-matrice |

| Complexité de la pièce | Peut gérer des formes complexes (ex. : contre-dépouilles, longs cylindres) | Limité aux formes simples |

| Résistance verte | Plus élevée, réduit la casse | Plus faible, plus sujette aux dommages |

| Vitesse de production | Plus lente, cycles plus longs | Plus rapide, idéal pour le grand volume |

| Coût de l'outillage | Coût initial plus élevé, moules flexibles | Moins élevé, matrices rigides durables |

| Idéal pour | Applications critiques (ex. : aérospatiale, médical) | Pièces simples à grand volume |

Prêt à améliorer les capacités de votre laboratoire avec un compactage de précision ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses isostatiques, les presses de laboratoire automatiques et les presses de laboratoire chauffées, conçues pour offrir une densité uniforme et des performances supérieures pour les composants complexes. Que vous soyez dans l'aérospatiale, le médical ou la R&D, nos solutions garantissent fiabilité et efficacité. Contactez-nous dès aujourd'tx> pour discuter de la façon dont nous pouvons soutenir les besoins de votre laboratoire et faire avancer vos innovations !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moule de presse rond bidirectionnel de laboratoire

Les gens demandent aussi

- Quel est le rôle du pressage isostatique à froid (CIP) dans les alliages Al-Zn-Mg ? Atteindre une densité uniforme et une intégrité structurelle

- Pourquoi un traitement par presse isostatique à froid (CIP) est-il généralement ajouté après le pressage axial ? Améliorer la densité de la céramique

- Pourquoi une presse isostatique à froid (CIP) est-elle essentielle pour les corps bruts de céramique ? Atteindre une grande transparence optique

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les membranes céramiques à pérovskite ? Atteindre une efficacité maximale de réduction du CO2

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité