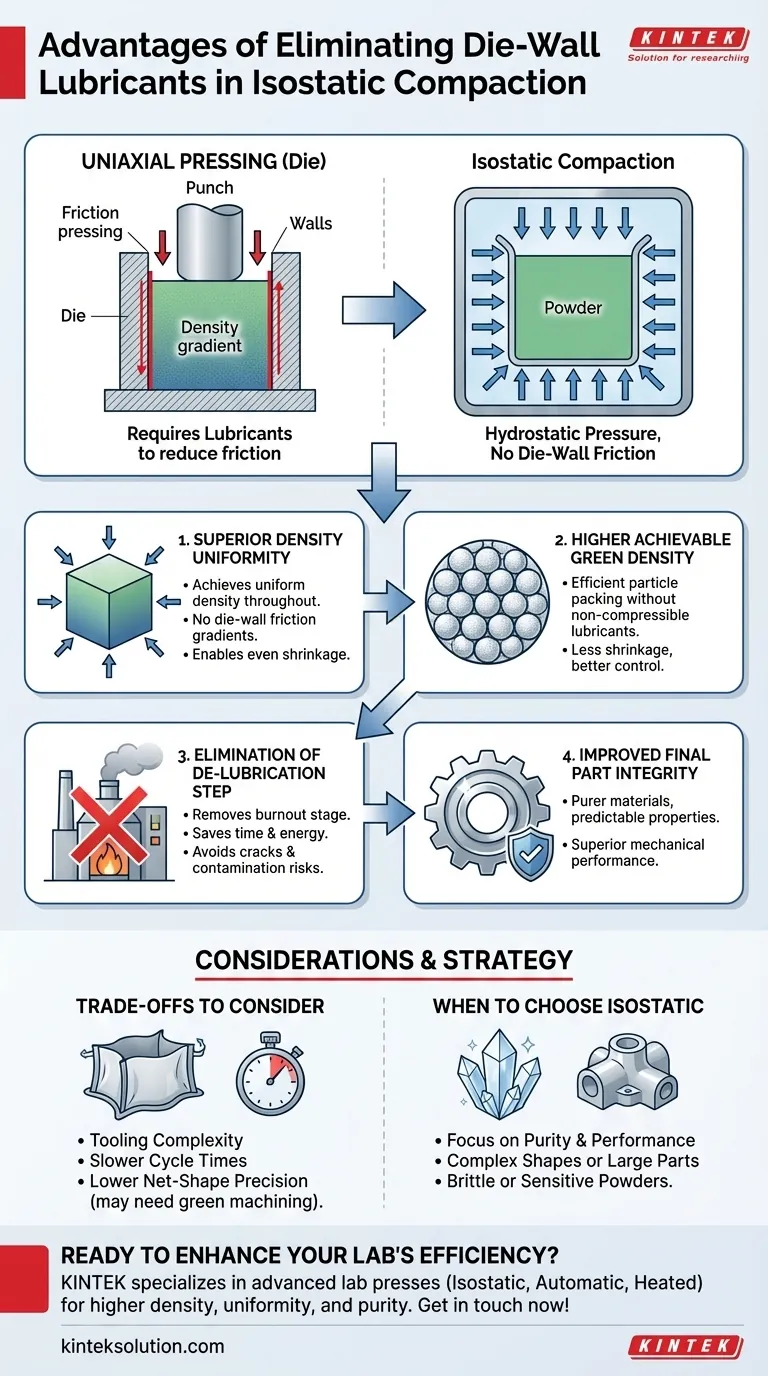

L'élimination des lubrifiants de paroi de matrice grâce au compactage isostatique offre trois avantages principaux par rapport aux méthodes traditionnelles de pressage de poudre. Cette approche donne des pièces avec une densité plus élevée et plus uniforme, contourne l'étape entière d'élimination du lubrifiant avant le frittage et améliore considérablement la qualité et la cohérence du composant final, en particulier lors du travail avec des poudres fines ou cassantes.

L'avantage fondamental du compactage isostatique réside dans son utilisation d'une pression hydrostatique uniforme, qui rend les lubrifiants de paroi de matrice inutiles. Cette conception résout fondamentalement les problèmes de friction, de gradients de densité et de contamination inhérents au pressage uniaxial traditionnel, conduisant à un processus plus simple et à une pièce « verte » supérieure avant le frittage final.

Le problème fondamental : la friction dans le compactage de poudre

Pour comprendre les avantages de l'élimination des lubrifiants, nous devons d'abord comprendre pourquoi ils sont utilisés dans d'autres processus, tels que le pressage uniaxial (en matrice) conventionnel.

Pourquoi les lubrifiants sont nécessaires dans le pressage uniaxial

Dans le pressage uniaxial, la pression est appliquée à partir d'une ou deux directions par des poinçons à l'intérieur d'une matrice rigide. Cela force les particules de poudre contre les parois fixes de la matrice.

Ce mouvement crée une friction immense qui s'oppose à la pression de compactage. Des lubrifiants sont ajoutés à la poudre ou appliqués sur la paroi de la matrice pour réduire cette friction.

Les inconvénients inhérents des lubrifiants

Bien que nécessaires pour le compactage en matrice, les lubrifiants introduisent des problèmes importants. La friction qu'ils sont censés réduire provoque toujours des gradients de densité, où la pièce est moins dense plus on s'éloigne de la face du poinçon.

De plus, le lubrifiant est une substance étrangère qui doit être complètement éliminée par combustion avant le frittage. Cette étape de dégraissage ajoute du temps, des coûts énergétiques et un risque majeur d'introduction de défauts tels que des fissures ou une contamination dans la pièce finale.

Principaux avantages d'un processus sans lubrifiant

Le compactage isostatique applique la pression de manière égale dans toutes les directions à l'aide d'un milieu fluide. Cela élimine la force directionnelle et, par conséquent, la friction qui nécessite des lubrifiants.

Uniformité de densité supérieure

Étant donné que la pression est appliquée hydrostatiquement, chaque partie de la masse de poudre est compactée de manière égale. Il n'y a pas de parois de matrice contre lesquelles la poudre pourrait frotter.

Cette absence totale de friction de paroi de matrice se traduit par une pièce verte avec une densité exceptionnellement uniforme, exempte des gradients qui affectent les composants pressés de manière uniaxiale.

Densité verte atteignable plus élevée

Sans le lubrifiant non compressible mélangé à la poudre ou occupant de l'espace à la paroi de la matrice, les particules de poudre peuvent s'emboîter plus efficacement.

À une pression de compactage donnée, cela permet une densité « verte » plus élevée (la densité de la pièce avant frittage), ce qui entraîne moins de retrait et un meilleur contrôle dimensionnel du produit final.

Élimination de l'étape de dégraissage

Supprimer complètement le besoin de lubrifiants élimine l'étape de combustion. Cela simplifie le flux de travail de fabrication, économisant du temps et de l'énergie considérables.

Plus important encore, cela supprime un point de défaillance critique. Les problèmes tels que la combustion incomplète, la contamination par le carbone ou la fissuration par choc thermique pendant le dégraissage sont complètement évités.

Intégrité améliorée de la pièce finale

Les avantages d'une pièce verte uniforme et de haute densité se répercutent sur le composant fritté final. La densité uniforme assure un retrait prévisible et régulier, réduisant le risque de gauchissement ou de fissuration.

L'absence de résidus de lubrifiant assure une structure de matériau plus pure, conduisant à des propriétés mécaniques et physiques supérieures dans la pièce finie.

Comprendre les compromis

Bien que les avantages soient significatifs, le choix du compactage isostatique n'est pas sans considérations. C'est une solution adaptée à des besoins spécifiques.

Complexité de l'outillage

Le pressage isostatique nécessite un moule ou un « sac » flexible et étanche aux fluides pour contenir la poudre, qui est ensuite placé à l'intérieur d'une chambre à haute pression. Cet outillage peut être plus complexe à concevoir et à manipuler que les matrices rigides simples utilisées dans le pressage uniaxial.

Temps de cycle

Le processus de remplissage et de scellement du moule flexible, son chargement dans la chambre de pression et l'exécution du cycle de pressurisation peuvent être plus lents que l'action rapide et automatisée d'une presse à matrice mécanique. Cela la rend souvent moins adaptée à la production de très grand volume de pièces simples.

Précision géométrique

Bien qu'excellent pour les formes complexes, les moules flexibles utilisés dans le pressage isostatique peuvent ne pas offrir les mêmes tolérances dimensionnelles ultra-précises de forme nette qu'une matrice rigide usinée. Les pièces nécessitent souvent un certain « usinage vert » avant le frittage pour répondre à des spécifications strictes.

Faire le bon choix pour votre objectif

L'adoption d'un processus isostatique sans lubrifiant est une décision stratégique dictée par les exigences d'utilisation finale du composant.

- Si votre objectif principal est la pureté et la performance des matériaux : Le pressage isostatique est supérieur car il élimine le risque de défauts et de contamination dus à la combustion du lubrifiant.

- Si votre objectif principal est de produire des formes complexes ou de grandes pièces : La pression uniforme est idéale pour créer des composants avec des rapports d'aspect élevés ou des géométries complexes sans défauts liés à la densité.

- Si votre objectif principal est la fiabilité avec des poudres cassantes ou sensibles : Pour les matériaux comme les céramiques avancées, l'élimination de la friction de paroi de matrice est le moyen le plus efficace de prévenir les variations de densité cachées susceptibles de provoquer une défaillance.

En fin de compte, renoncer aux lubrifiants de paroi de matrice via le compactage isostatique est une stratégie puissante pour les applications où l'intégrité et l'uniformité de la pièce finale ne peuvent être compromises.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Uniformité de densité supérieure | Atteint une densité uniforme sans gradients induits par la friction, assurant un retrait régulier et des défauts réduits. |

| Densité verte plus élevée | Permet un meilleur emboîtement des particules pour une densité accrue, entraînant moins de retrait et un meilleur contrôle dimensionnel. |

| Élimination du dégraissage | Supprime la nécessité de brûler le lubrifiant, ce qui permet d'économiser du temps, de l'énergie et d'éviter les risques de contamination ou de fissuration. |

| Intégrité de la pièce finale améliorée | Résulte en des matériaux plus purs et des propriétés prévisibles, améliorant les performances mécaniques et physiques. |

Prêt à améliorer l'efficacité de votre laboratoire grâce au compactage sans lubrifiant ? KINTEK est spécialisée dans les machines de laboratoire avancées, y compris les presses isostatiques, les presses de laboratoire automatiques et les presses de laboratoire chauffées, conçues pour offrir une densité, une uniformité et une pureté accrues pour vos matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre aux besoins de votre laboratoire et améliorer la qualité de vos pièces — contactez-nous maintenant !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) pour l'hydroxyapatite ? Obtenir une qualité de frittage supérieure

- Pourquoi un traitement par presse isostatique à froid (CIP) est-il généralement ajouté après le pressage axial ? Améliorer la densité de la céramique

- Pourquoi une presse isostatique à froid (CIP) est-elle essentielle pour les corps bruts de céramique ? Atteindre une grande transparence optique

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les membranes céramiques à pérovskite ? Atteindre une efficacité maximale de réduction du CO2

- Comment le pressage isostatique à froid est-il utilisé dans la production de métaux réfractaires ? Maîtriser la consolidation de matériaux à haute densité