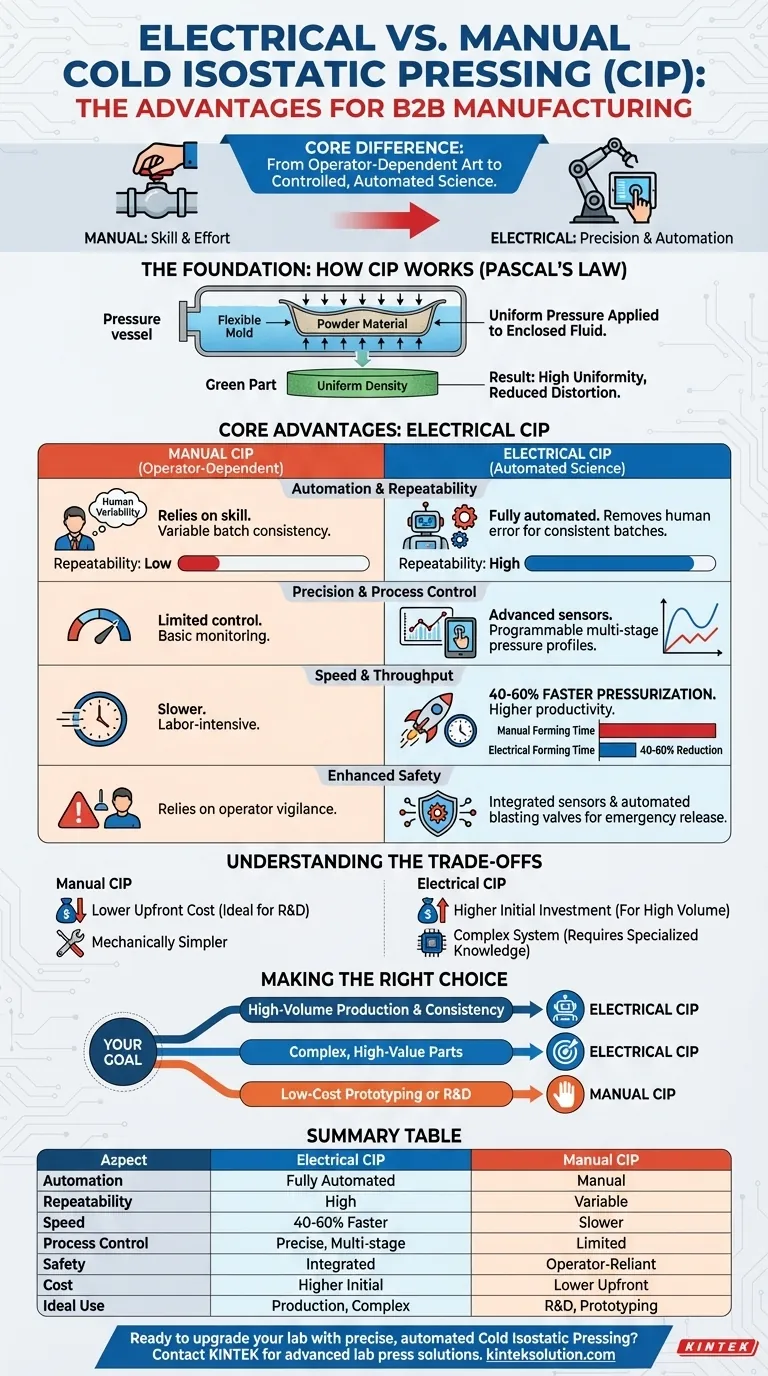

Essentiellement, le principal avantage du pressage isostatique à froid (PIC) électrique par rapport à un système manuel est le passage d'un art dépendant de l'opérateur à une science automatisée et précisément contrôlée. Le PIC électrique offre un contrôle de processus, une répétabilité et une vitesse supérieurs en automatisant le cycle de pression, tandis que les systèmes manuels reposent entièrement sur les compétences de l'opérateur et l'effort physique pour la mise sous pression et la surveillance.

La différence fondamentale n'est pas seulement la machine, mais la philosophie de fabrication. Choisir le PIC électrique est un investissement dans l'automatisation des processus, la précision basée sur les données et l'efficacité opérationnelle qu'un système manuel ne peut pas reproduire.

Les Fondations : Comprendre le Pressage Isostatique à Froid

Avant de comparer les systèmes électriques et manuels, il est essentiel de comprendre le processus fondamental qu'ils utilisent tous deux.

Comment fonctionne le PIC

Le pressage isostatique à froid est une méthode de compactage des matériaux basée sur un principe physique simple : la loi de Pascal. Cette loi stipule que la pression appliquée à un fluide confiné est transmise uniformément dans toutes les directions.

En pratique, une poudre (comme la céramique ou le métal) est scellée dans un moule flexible en élastomère. Ce moule est ensuite immergé dans un fluide à l'intérieur d'un récipient sous pression. Lorsque le fluide est mis sous pression, il exerce une force égale sur toutes les surfaces du moule, compactant uniformément la poudre à l'intérieur.

L'objectif du PIC

Le résultat de ce processus est une pièce "verte" – un objet solide avec une densité et une résistance très uniformes avant qu'il ne subisse le chauffage final (frittage). Cette uniformité réduit la distorsion, minimise les vides et permet la création de formes complexes avec un retrait prévisible, ce qui est difficile à obtenir avec d'autres méthodes de pressage.

Les Différences Fondamentales : Contrôle Électrique vs. Manuel

Les deux systèmes atteignent une pression uniforme, mais la manière dont ils y parviennent crée des différences significatives en termes de performance, de qualité et d'efficacité.

Automatisation et Répétabilité

Les systèmes de PIC électriques automatisent l'ensemble du processus, du chargement du récipient à la mise sous pression, à la dépressurisation et parfois même au démoulage. Cela réduit drastiquement le besoin de main-d'œuvre manuelle.

En retirant l'opérateur du cycle de pression, vous éliminez la variabilité humaine. Chaque pièce est soumise exactement au même profil de pression, assurant un niveau de cohérence d'un lot à l'autre qu'il est impossible d'atteindre avec une pompe manuelle.

Précision et Contrôle du Processus

C'est l'avantage le plus significatif. Les systèmes électriques utilisent des capteurs avancés et une interface programmable (comme un écran tactile) pour gérer le cycle de pression avec une précision extrême.

Cela permet des profils de pression complexes à plusieurs étapes. Vous pouvez programmer des vitesses de montée en pression spécifiques, des temps de maintien à différentes pressions et des vitesses de dépressurisation contrôlées. Ce niveau de contrôle est essentiel pour les matériaux avancés et les géométries complexes où le cycle de pression impacte directement l'intégrité de la pièce finale.

Vitesse et Débit

Les systèmes électriques augmentent la pression beaucoup plus rapidement que les pompes manuelles. Les références indiquent qu'un système électrique automatisé peut réduire le temps total de formage de 40 % à 60 % par rapport à un processus manuel.

Pour toute opération allant au-delà du prototypage à faible volume, cette augmentation spectaculaire du débit se traduit directement par une productivité plus élevée et des coûts par pièce plus faibles.

Sécurité Améliorée

Les systèmes de PIC électriques modernes sont équipés de fonctions de sécurité intégrées. Celles-ci incluent des capteurs de pression qui empêchent la surpression et des vannes de purge automatiques pour la libération de pression d'urgence. Cela crée un environnement de travail plus sûr en minimisant la dépendance à la seule vigilance de l'opérateur.

Comprendre les Compromis

Bien que les avantages du PIC électrique soient clairs, un système manuel peut toujours être un choix valable selon le contexte.

Coût d'Investissement Initial

Le principal obstacle à l'adoption du PIC électrique est le coût d'investissement initial plus élevé. Les commandes automatisées, les pompes électriques puissantes et les systèmes de sécurité intégrés en font un investissement plus substantiel qu'une presse manuelle de base.

Complexité du Système

Un système automatisé est intrinsèquement plus complexe. La maintenance et le dépannage peuvent nécessiter des connaissances spécialisées de ses composants électroniques et hydrauliques, tandis qu'un système manuel est mécaniquement plus simple.

Quand le Manuel a encore du Sens

Pour les laboratoires de recherche et développement, le prototypage à petite échelle ou les opérations avec des budgets extrêmement limités, un système de PIC manuel peut être un point d'entrée parfaitement suffisant et rentable. Il permet la création de pièces pressées isostatiquement sans l'investissement requis pour un système de production complet.

Faire le Bon Choix pour Votre Objectif

La décision entre le PIC électrique et manuel dépend de vos priorités opérationnelles spécifiques.

- Si votre objectif principal est la production en grand volume et la cohérence : Le PIC électrique est le seul choix logique en raison de son automatisation et de sa répétabilité.

- Si votre objectif principal est de produire des pièces complexes et de grande valeur : Le contrôle précis du processus d'un système électrique est nécessaire pour garantir la qualité et la performance.

- Si votre objectif principal est le prototypage à faible coût ou la R&D : Un système manuel offre un moyen viable de tirer parti des avantages du PIC sans un investissement majeur.

En fin de compte, l'adoption d'un système de PIC électrique est une décision stratégique pour industrialiser votre processus et passer de l'artisanat manuel à une fabrication contrôlée et répétable.

Tableau Récapitulatif :

| Aspect | PIC Électrique | PIC Manuel |

|---|---|---|

| Automatisation | Entièrement automatisé avec commandes programmables | Fonctionnement manuel dépendant des compétences de l'opérateur |

| Répétabilité | Haute cohérence d'un lot à l'autre | Variable en raison des facteurs humains |

| Vitesse | 40-60 % plus rapide pour la mise sous pression | Plus lent, demande beaucoup de travail |

| Contrôle du Processus | Profils de pression multi-étapes précis | Contrôle limité, surveillance basique |

| Sécurité | Capteurs intégrés et fonctions d'urgence | Repose sur la vigilance de l'opérateur |

| Coût | Investissement initial plus élevé | Coût initial plus faible |

| Utilisation Idéale | Production en grand volume, pièces complexes | R&D, prototypage à faible coût |

Prêt à améliorer votre laboratoire avec un pressage isostatique à froid précis et automatisé ? KINTEK est spécialisé dans les presses de laboratoire avancées, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour améliorer l'efficacité, assurer la répétabilité et soutenir la production à grand volume pour les laboratoires. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions peuvent transformer votre processus de compactage des matériaux et fournir des résultats supérieurs !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Quel rôle joue une presse isostatique à froid (CIP) dans la densification du HAp/Col ? Atteindre une résistance supérieure semblable à celle de l'os

- Pourquoi le pressage isostatique à froid (CIP) est-il préféré au pressage uniaxiale simple pour la zircone ? Atteindre une densité uniforme.

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure