Fondamentalement, le pressage isostatique est une méthode de compaction de poudre qui offre une uniformité de densité inégalée et la capacité de former des formes très complexes. Ses principaux avantages résident dans l'obtention d'une résistance et d'une intégrité matérielles supérieures. Cependant, ces avantages se font au détriment de vitesses de production plus lentes et d'un contrôle moins précis des dimensions de surface par rapport à d'autres méthodes.

Le compromis fondamental du pressage isostatique est de privilégier une intégrité matérielle supérieure à la vitesse de fabrication. Il excelle lorsque la performance de la pièce et la complexité géométrique sont non négociables, mais il est souvent moins économique pour les composants simples à grand volume.

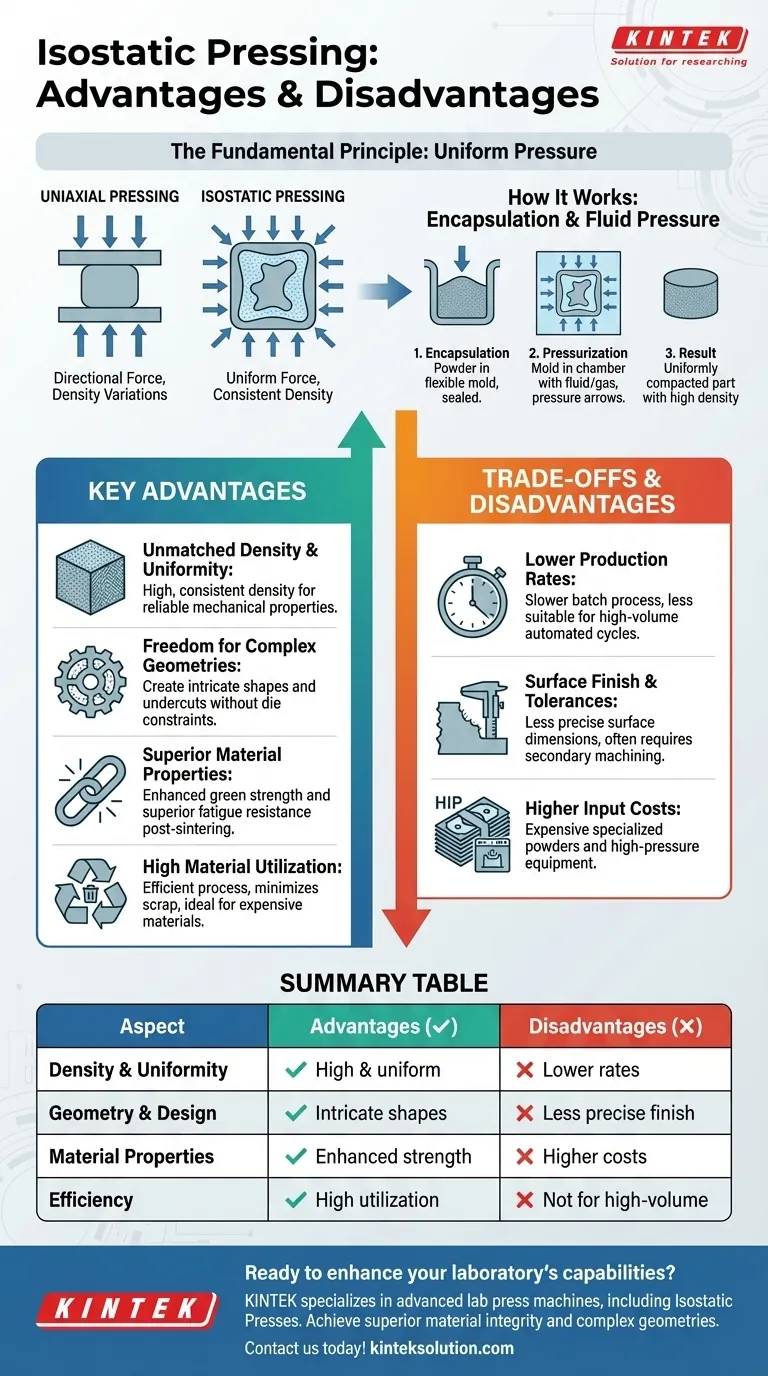

Le principe fondamental : la pression uniforme

La puissance du pressage isostatique provient de son approche unique d'application de la force. Contrairement aux méthodes traditionnelles qui pressent le matériau à partir d'une ou deux directions, le pressage isostatique utilise un fluide pour exercer une pression égale sur toutes les surfaces simultanément.

Comment cela fonctionne : encapsulation et pression du fluide

Le matériau en poudre est d'abord scellé dans un moule ou une membrane flexible et étanche à l'air. Cet ensemble scellé est ensuite submergé dans une chambre de pression remplie d'un fluide — généralement de l'huile ou de l'eau pour le pressage à froid, ou un gaz inerte comme l'argon pour le pressage à chaud.

Lorsque la chambre est mise sous pression, le fluide transmet la force de manière égale et instantanée à chaque point de la surface du moule. Cela garantit l'absence de gradients de pression ou de zones mortes dans la poudre.

Le résultat clé : densité constante

Cette pression uniforme compacte la poudre de manière homogène dans tout le volume de la pièce. Ce processus réduit considérablement, voire élimine, les vides internes, les fissures et les variations de densité qui affectent souvent les composants fabriqués par pressage unidirectionnel.

Principaux avantages du pressage isostatique

Le principe unique du pressage isostatique apporte plusieurs avantages critiques en matière de fabrication qui sont difficiles à obtenir avec d'autres techniques.

Densité et uniformité inégalées

L'avantage le plus significatif est la création de pièces avec une densité élevée et remarquablement uniforme. Cette uniformité est le fondement de propriétés mécaniques prévisibles et fiables, ce qui le rend idéal pour les applications haute performance.

Liberté de créer des géométries complexes

Puisque la pression est appliquée de tous les côtés, le pressage isostatique peut produire des pièces avec des formes complexes, des contre-dépouilles et des cavités internes complexes. Il libère les concepteurs des contraintes géométriques imposées par les matrices rigides utilisées dans le pressage uniaxial.

Propriétés matérielles supérieures

La compaction uniforme se traduit par une résistance à l'état vert (la résistance de la pièce avant le chauffage ou le frittage final) élevée, ce qui rend les pièces plus faciles à manipuler et moins susceptibles d'être endommagées pendant la fabrication. Le produit fritté final présente des propriétés mécaniques améliorées, telles que la résistance et la résistance à la fatigue.

Utilisation élevée des matériaux

Cette méthode est très efficace, minimisant les rebuts et la rendant économiquement viable pour une utilisation avec des matériaux coûteux ou difficiles à compacter comme les céramiques avancées, les métaux réfractaires et certains composites.

Comprendre les compromis et les inconvénients

Aucun processus n'est sans limites. Évaluer objectivement les inconvénients du pressage isostatique est crucial pour prendre une décision éclairée.

Taux de production plus faibles

Le pressage isostatique est généralement un processus par lots qui implique le chargement, la pressurisation, la dépressurisation et le déchargement. Ce temps de cycle est considérablement plus long que les cycles rapides et continus de la compaction par matrice automatisée, ce qui le rend moins adapté à la fabrication à grand volume.

Finition de surface et tolérances dimensionnelles

Bien qu'excellent pour l'uniformité interne, le moule flexible utilisé dans le processus offre moins de précision dimensionnelle qu'une matrice en acier trempé. Les surfaces en contact avec le sac flexible peuvent avoir un degré de précision inférieur et nécessitent souvent un usinage secondaire pour respecter des tolérances serrées.

Coûts d'entrée plus élevés

Le processus peut être coûteux. Il nécessite souvent des poudres spécialisées et fluides (telles que des poudres atomisées) pour assurer un remplissage correct du moule. De plus, l'équipement haute pression, en particulier pour le Pressage Isostatique à Chaud (HIP), représente un investissement en capital important.

Faire le bon choix pour votre application

La sélection du processus de fabrication approprié dépend entièrement de l'objectif principal de votre projet. Le pressage isostatique est un outil puissant mais spécialisé.

- Si votre objectif principal est la performance maximale et les formes complexes : Le pressage isostatique est le choix supérieur, en particulier pour les composants critiques dans les secteurs aérospatial, médical ou de la défense.

- Si votre objectif principal est la production à grand volume de pièces simples : La compaction par matrice axiale traditionnelle sera presque toujours plus rentable et plus rapide.

- Si votre objectif principal est d'éliminer toute porosité dans une pièce préformée ou coulée : Le Pressage Isostatique à Chaud (HIP) est une étape secondaire essentielle pour atteindre la densité théorique complète et réparer les défauts internes.

En fin de compte, choisir le pressage isostatique est une décision stratégique visant à privilégier l'intégrité et la performance absolues du composant final par rapport à l'économie de la production de masse.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Densité & Uniformité | Densité élevée et uniforme pour des propriétés mécaniques fiables | Taux de production plus faibles en raison du traitement par lots |

| Géométrie & Conception | Capacité à réaliser des formes complexes et des cavités internes complexes | Finition de surface et tolérances dimensionnelles moins précises |

| Propriétés des matériaux | Résistance à l'état vert améliorée et propriétés mécaniques supérieures après frittage | Coûts d'entrée plus élevés pour les poudres et équipements spécialisés |

| Efficacité | Utilisation élevée des matériaux, rebuts minimaux | Non économique pour les pièces simples à grand volume |

Prêt à améliorer les capacités de votre laboratoire grâce au pressage isostatique ? KINTEK se spécialise dans les machines de laboratoire avancées, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins exigeants des laboratoires dans des secteurs tels que l'aérospatiale, le médical et la défense. En vous associant à nous, vous obtiendrez une intégrité matérielle supérieure, des géométries de pièces complexes et une efficacité accrue dans vos processus. Ne faites aucun compromis sur la performance — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

- Moule de presse rond bidirectionnel de laboratoire

Les gens demandent aussi

- Quels sont les procédés de mise en forme les plus courants dans le domaine des céramiques avancées ?Optimisez votre fabrication pour de meilleurs résultats

- À quoi sert le pressage isostatique à froid (CIP) ? Atteindre une densité uniforme dans des pièces complexes

- Quels sont les avantages économiques et environnementaux du NEP ?Accroître l'efficacité et la durabilité de la fabrication

- Comment la presse isostatique à froid (CIP) se compare-t-elle au moulage par injection de poudre (PIM) en termes de complexité de forme ? Choisissez le meilleur processus pour vos pièces

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume