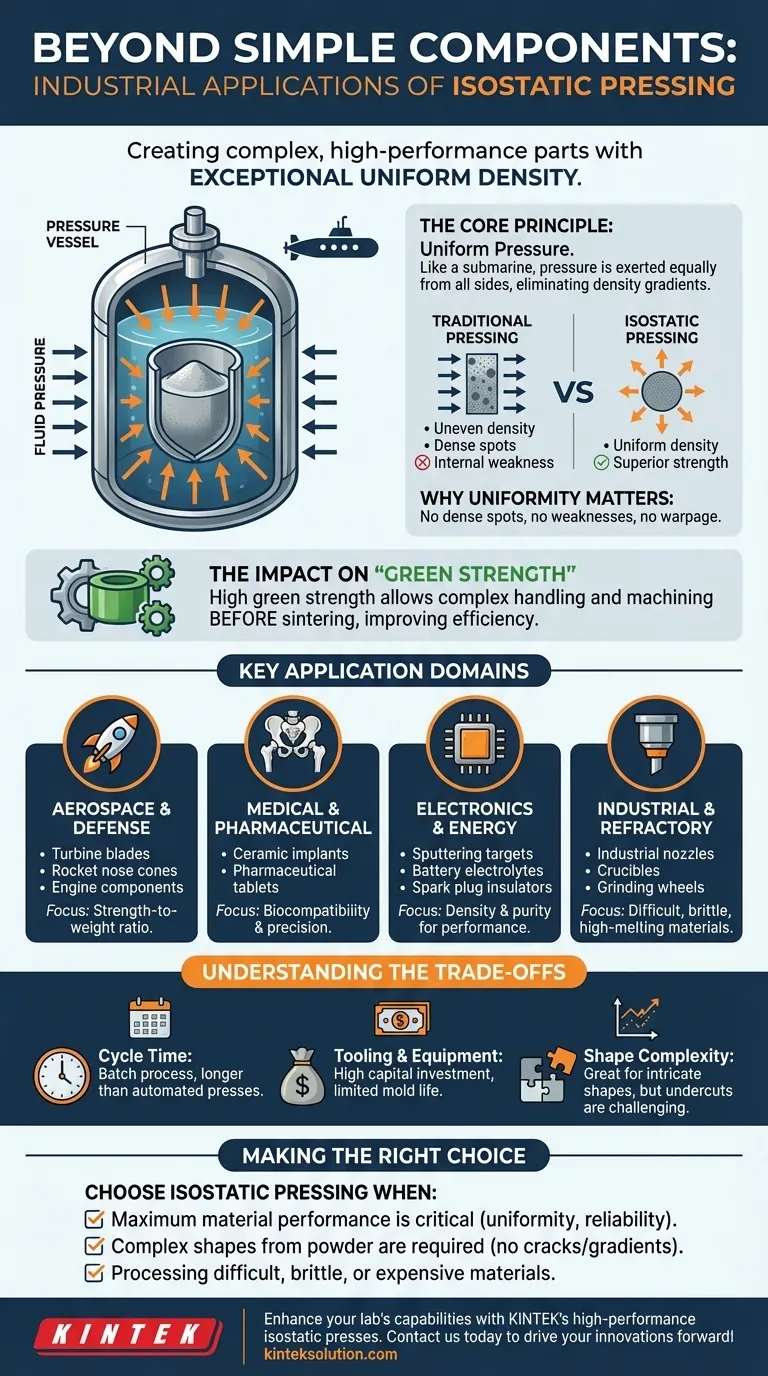

Au-delà des composants simples, le pressage isostatique est un processus de fabrication essentiel utilisé dans une vaste gamme d'industries de haute performance. Ses applications incluent la création de pièces aérospatiales complexes comme des tuyères de fusée, des implants médicaux, des cibles de pulvérisation de haute pureté pour l'électronique, et même des composants pour le secteur nucléaire, démontrant sa polyvalence dans la mise en forme des matériaux avancés.

La véritable valeur du pressage isostatique n'est pas seulement la variété des pièces qu'il peut fabriquer, mais sa capacité unique à transformer des poudres en objets solides avec une densité exceptionnellement uniforme. Cette uniformité est la clé qui débloque des performances supérieures dans les applications les plus exigeantes.

Le Principe Fondamental : Atteindre une Densité Uniforme

Le pressage isostatique fonctionne en submergeant un matériau en poudre, scellé dans un moule flexible, dans un fluide. Ce fluide est ensuite pressurisé, exerçant une force égale sur la pièce depuis toutes les directions. Cette différence fondamentale par rapport au pressage uniaxial traditionnel est ce qui motive son adoption généralisée.

Pourquoi l'Uniformité est Importante

Dans le pressage traditionnel, la pression est appliquée depuis une ou deux directions. Cela peut créer des zones denses juste sous la presse et des zones moins denses plus éloignées, entraînant des faiblesses internes, une déformation lors du chauffage et des performances incohérentes.

Le pressage isostatique élimine ces gradients de densité. En appliquant la pression également de tous les côtés — un peu comme la pression de l'eau agit sur un sous-marin — il assure que chaque partie du composant est compactée au même degré.

L'Impact sur la "Résistance à Vert"

Le terme « résistance à vert » (ou 'green strength') fait référence à la résistance d'une pièce après le pressage mais avant le processus de chauffage final (appelé frittage).

Parce que le pressage isostatique crée une pièce "verte" si uniforme et dense, elle est étonnamment robuste. Cette haute résistance à vert permet une manipulation, un usinage ou une mise en forme complexes avant l'étape de frittage finale et énergivore, améliorant significativement l'efficacité de fabrication et la liberté de conception.

Répartition des Domaines d'Application Clés

Le principe de compaction uniforme fait du pressage isostatique la solution idéale pour les industries où l'intégrité du matériau n'est pas négociable.

Aérospatiale et Défense

Dans ce secteur, l'échec n'est pas une option, et le rapport résistance/poids est primordial. Le processus est utilisé pour créer des composants de forme proche de la forme finale (near-net-shape) qui nécessitent un usinage final minimal.

Les applications clés comprennent les aubes de turbine, les composants de moteur, les ogives de fusée et d'autres pièces structurelles fabriquées à partir de superalliages et de céramiques avancées.

Médical et Pharmaceutique

La biocompatibilité et la précision sont les principaux moteurs dans le domaine médical. Le pressage isostatique crée des implants ultra-denses avec des surfaces lisses qui sont moins sujettes au rejet ou à la défaillance.

Les exemples vont des prothèses de hanche en céramique à la mise en forme de comprimés pharmaceutiques où une densité uniforme est critique pour des taux de dissolution de médicaments prévisibles.

Électronique et Énergie

Les propriétés électriques et thermiques de nombreux matériaux avancés sont directement liées à leur densité et à leur pureté. Le pressage isostatique est essentiel pour éliminer les vides qui compromettraient les performances.

Ceci inclut la fabrication de cibles de pulvérisation pour les semi-conducteurs, de ferrites pour l'électronique, d'isolants de bougies d'allumage durables, d'électrolytes de batterie solides et de capteurs d'oxygène en céramique.

Matériaux Industriels et Réfractaires

Cette technique est particulièrement adaptée aux matériaux qui sont soit extrêmement durs, cassants, ou qui ont des points de fusion très élevés, ce qui les rend difficiles à former par d'autres méthodes.

Les applications comprennent des buses industrielles durables, des creusets en graphite pour la fusion des métaux, des meules haute performance et des composants en métaux réfractaires utilisés dans des environnements à haute température.

Comprendre les Compromis

Bien que puissant, le pressage isostatique n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Temps de Cycle et Débit

Le pressage isostatique est un processus par lots. Le temps nécessaire pour charger la cuve, pressuriser, dépressuriser et décharger est significativement plus long que le cycle de quelques secondes par pièce des presses uniaxiales automatisées. Cela le rend moins adapté à la production simple à grand volume.

Coûts d'Outillage et d'Équipement

Les cuves haute pression et les systèmes de contrôle représentent un investissement en capital important. De plus, les moules flexibles ou les sacs utilisés pour contenir la poudre ont une durée de vie limitée et peuvent augmenter le coût opérationnel, en particulier pour les formes complexes.

Complexité de la Forme

Bien qu'excellent pour les formes internes et externes complexes, le processus repose sur un moule flexible qui peut être rempli de poudre et retiré de la pièce finie. Les conceptions avec des contre-dépouilles qui "bloqueraient" la pièce à l'intérieur d'un moule rigide peuvent toujours poser problème.

Faire le Bon Choix pour Votre Objectif

La sélection d'un processus de fabrication dépend entièrement de votre objectif final. Le pressage isostatique doit être une considération principale dans des circonstances spécifiques.

- Si votre objectif principal est la performance maximale du matériau : Choisissez le pressage isostatique lorsque la densité uniforme et l'élimination des défauts internes sont critiques pour la résistance, la fiabilité ou les propriétés thermiques/électriques.

- Si votre objectif principal est la fabrication de formes complexes à partir de poudres : Utilisez cette méthode lorsque les techniques de pressage et de frittage ne parviennent pas à produire un composant uniforme sans fissures ou gradients de densité.

- Si votre objectif principal est le traitement de matériaux difficiles, cassants ou coûteux : C'est souvent la seule méthode viable pour compacter les céramiques avancées ou les métaux réfractaires et pour maximiser le rendement avec des poudres coûteuses.

En fin de compte, le pressage isostatique permet aux ingénieurs de créer des pièces à partir de matériaux qui seraient autrement impossibles à former, repoussant les limites de la performance et de la conception.

Tableau Récapitulatif :

| Domaine d'Application | Exemples Clés |

|---|---|

| Aérospatiale et Défense | Aubes de turbine, ogives de fusée, composants de moteur |

| Médical et Pharmaceutique | Prothèses de hanche en céramique, comprimés pharmaceutiques |

| Électronique et Énergie | Cibles de pulvérisation, électrolytes de batterie, isolants de bougies d'allumage |

| Matériaux Industriels et Réfractaires | Buses industrielles, creusets en graphite, meules |

Prêt à améliorer les capacités de votre laboratoire avec le pressage isostatique haute performance ? KINTEK se spécialise dans les presses de laboratoire, y compris les presses automatiques de laboratoire, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins exigeants des laboratoires dans l'aérospatiale, le médical, l'électronique, et plus encore. En vous associant à nous, vous obtiendrez une densité uniforme, une intégrité supérieure du matériau et une production efficace pour les composants complexes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire progresser vos innovations !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Comment le pressage isostatique à froid est-il utilisé dans la production de métaux réfractaires ? Maîtriser la consolidation de matériaux à haute densité

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les membranes céramiques à pérovskite ? Atteindre une efficacité maximale de réduction du CO2

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) pour l'hydroxyapatite ? Obtenir une qualité de frittage supérieure

- Pourquoi un traitement par presse isostatique à froid (CIP) est-il généralement ajouté après le pressage axial ? Améliorer la densité de la céramique

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité