En science des matériaux, la mise en forme isostatique est une technique fondamentale pour créer des composants haute performance à partir de matériaux pulvérulents. Elle est le plus souvent utilisée pour produire des céramiques avancées, des pièces d'alliages métalliques complexes, des composites robustes et des éléments critiques tels que des pastilles de combustible nucléaire, des aubes de turbine et des implants médicaux où l'intégrité structurelle est non négociable. Cette méthode excelle à densifier les poudres pour créer une pièce solide dotée de propriétés mécaniques supérieures et uniformes.

La valeur essentielle de la mise en forme isostatique réside dans sa capacité à appliquer une pression égale depuis toutes les directions. Cette pression uniforme unique consolide les matériaux pulvérulents en formes complexes avec une densité exceptionnellement constante, éliminant les points faibles internes qui affligent les composants fabriqués par pressage unidirectionnel traditionnel.

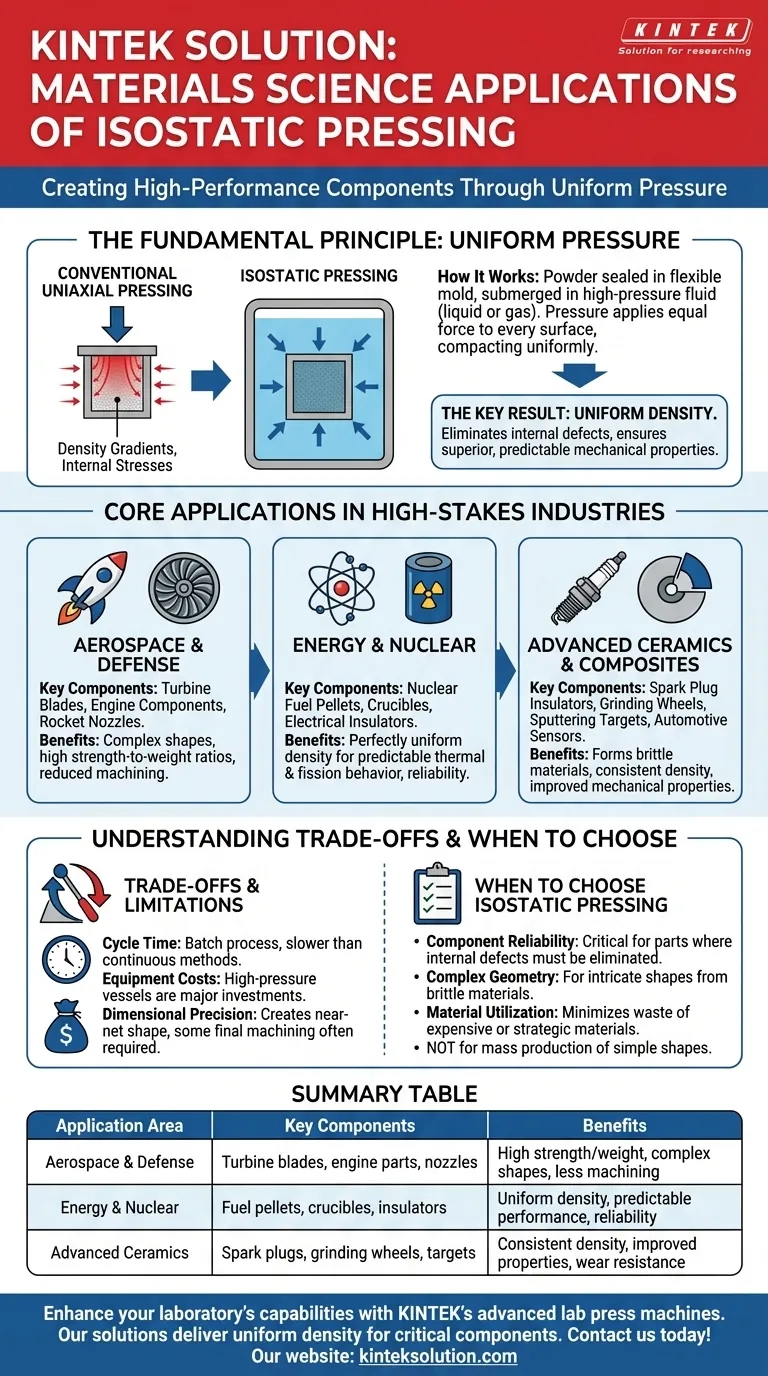

Le Principe Fondamental : Pression Uniforme

La mise en forme isostatique diffère fondamentalement du pressage uniaxial conventionnel, où la pression n'est appliquée que dans une ou deux directions. Comprendre cette distinction est essentiel pour saisir ses applications.

Comment cela fonctionne

Un matériau pulvérulent est d'abord scellé dans un moule flexible et étanche à l'air. L'ensemble est ensuite immergé dans un fluide (un liquide pour la mise en forme isostatique à froid ou un gaz pour la mise en forme isostatique à chaud) à l'intérieur d'une enceinte à haute pression. Lorsque le fluide est pressurisé, il exerce une force égale sur chaque surface du moule, compactant la poudre de manière uniforme.

Le Résultat Clé : Densité Uniforme

Cette pression appliquée de tous les côtés est l'avantage déterminant de la technique. Elle élimine les gradients de densité, les contraintes internes et les fissures de cisaillement potentielles qui peuvent se former dans une pièce réalisée par pressage uniaxial. Le résultat est une pièce « verte » (avant frittage) dotée d'une densité remarquablement constante sur l'ensemble de son volume, quelle que soit sa complexité géométrique.

Pourquoi est-ce important pour la performance

La densité uniforme se traduit directement par des propriétés mécaniques supérieures et plus prévisibles. Les composants exempts de variations de densité internes sont plus résistants, plus fiables et présentent une résistance à la fatigue significativement meilleure. Pour les applications haute performance dans l'aérospatiale ou l'énergie, cette prévisibilité n'est pas un luxe, c'est une exigence critique pour la mission.

Applications Fondamentales dans les Industries à Fort Enjeu

Les avantages uniques de la mise en forme isostatique en font la méthode de choix pour la fabrication de pièces qui ne doivent tout simplement pas faire défaut. Ses applications sont concentrées dans les industries où la performance et la fiabilité justifient le processus.

Aérospatiale et Défense

Ce secteur s'appuie sur la mise en forme isostatique pour créer des pièces aux formes complexes et dotées de rapports résistance/poids élevés. Les applications clés comprennent les aubes de turbine, les composants de moteur et les tubes de poussée de fusée. Le processus permet la création de pièces de forme quasi-nette à partir d'alliages haute performance, minimisant le besoin d'usinage coûteux et difficile.

Énergie et Nucléaire

Dans l'industrie nucléaire, les pastilles de combustible doivent avoir une densité parfaitement uniforme pour garantir une conductivité thermique et un comportement de fission prévisibles. La mise en forme isostatique est la norme pour y parvenir. La technique est également utilisée pour produire d'autres composants céramiques critiques tels que des creusets pour matériaux en fusion et des isolants électriques pour équipements haute tension.

Céramiques Avancées et Composites

La mise en forme isostatique est idéale pour former des poudres céramiques cassantes ou difficiles à compacter. Elle est utilisée pour fabriquer tout, des isolateurs de bougies d'allumage et des capteurs d'oxygène automobiles aux meules durables. Elle s'étend également à de nouveaux domaines, comme la formation de cibles de pulvérisation pour l'industrie des semi-conducteurs et la création de revêtements résistants à l'usure pour les pièces de moteur.

Comprendre les Compromis et les Limites

Bien que puissante, la mise en forme isostatique n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses compromis opérationnels.

Temps de Cycle et Débit

La mise en forme isostatique est généralement un processus discontinu (par lots). Le temps nécessaire pour charger l'enceinte, pressuriser, dépressuriser et décharger est important. Pour la production en grand volume de formes simples, elle est considérablement plus lente et moins économique que les méthodes continues comme le pressage uniaxial ou l'extrusion.

Coûts des Équipements et de l'Outillage

Les enceintes de confinement à haute pression représentent un investissement en capital majeur. De plus, les moules flexibles utilisés pour contenir la poudre ont une durée de vie limitée et doivent être remplacés, ce qui contribue au coût opérationnel par pièce.

Précision Dimensionnelle

Le processus crée une « forme quasi-nette », et non une pièce finale avec des tolérances parfaites. La pièce verte compactée présente une résistance élevée mais rétrécira de manière prévisible lors de l'étape finale de frittage (cuisson). Bien que ce retrait soit uniforme, un usinage final est souvent nécessaire pour atteindre des spécifications dimensionnelles très strictes.

Quand Choisir la Mise en Forme Isostatique

La décision d'utiliser cette technique doit être motivée par les exigences spécifiques de votre composant.

- Si votre objectif principal est la fiabilité et la performance des composants : La mise en forme isostatique est le choix supérieur pour toute pièce critique où des défauts internes ou des variations de densité pourraient entraîner une défaillance.

- Si votre objectif principal est de créer une géométrie complexe dans des matériaux fragiles : Cette méthode excelle dans la formation de formes complexes à partir de poudres céramiques ou métalliques qui sont autrement impossibles à mouler ou à usiner efficacement.

- Si votre objectif principal est la production de masse de formes simples : La mise en forme isostatique est probablement excessive ; d'autres méthodes comme le pressage uniaxial sont presque toujours plus rapides et plus rentables.

- Si votre objectif principal est de minimiser le gaspillage de matériaux coûteux : Parce qu'elle produit une forme quasi-nette, cette technique offre une utilisation du matériau extrêmement élevée, ce qui en fait un choix rentable pour les pièces fabriquées à partir de matériaux précieux ou stratégiques.

En fin de compte, la mise en forme isostatique est la solution définitive lorsque l'uniformité structurelle interne d'un composant est le facteur le plus critique de son succès.

Tableau Récapitulatif :

| Domaine d'Application | Composants Clés | Avantages |

|---|---|---|

| Aérospatiale et Défense | Aubes de turbine, composants de moteur, tubes de poussée de fusée | Rapport résistance/poids élevé, formes complexes, usinage réduit |

| Énergie et Nucléaire | Pastilles de combustible nucléaire, creusets, isolateurs électriques | Densité uniforme, performance prévisible, fiabilité |

| Céramiques Avancées et Composites | Isolateurs de bougies d'allumage, meules, cibles de pulvérisation | Densité constante, propriétés mécaniques améliorées, résistance à l'usure |

Améliorez les capacités de votre laboratoire avec les machines de presse de laboratoire avancées de KINTEK, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées. Nos solutions offrent une densité uniforme et des performances supérieures pour les composants critiques dans l'aérospatiale, l'énergie et la céramique, assurant fiabilité et efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les membranes céramiques à pérovskite ? Atteindre une efficacité maximale de réduction du CO2

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il par rapport au pressage à sec standard ? Obtenir une densité homogène de la préforme

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) pour l'hydroxyapatite ? Obtenir une qualité de frittage supérieure

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Pourquoi une presse isostatique à froid (CIP) est-elle essentielle pour les corps bruts de céramique ? Atteindre une grande transparence optique