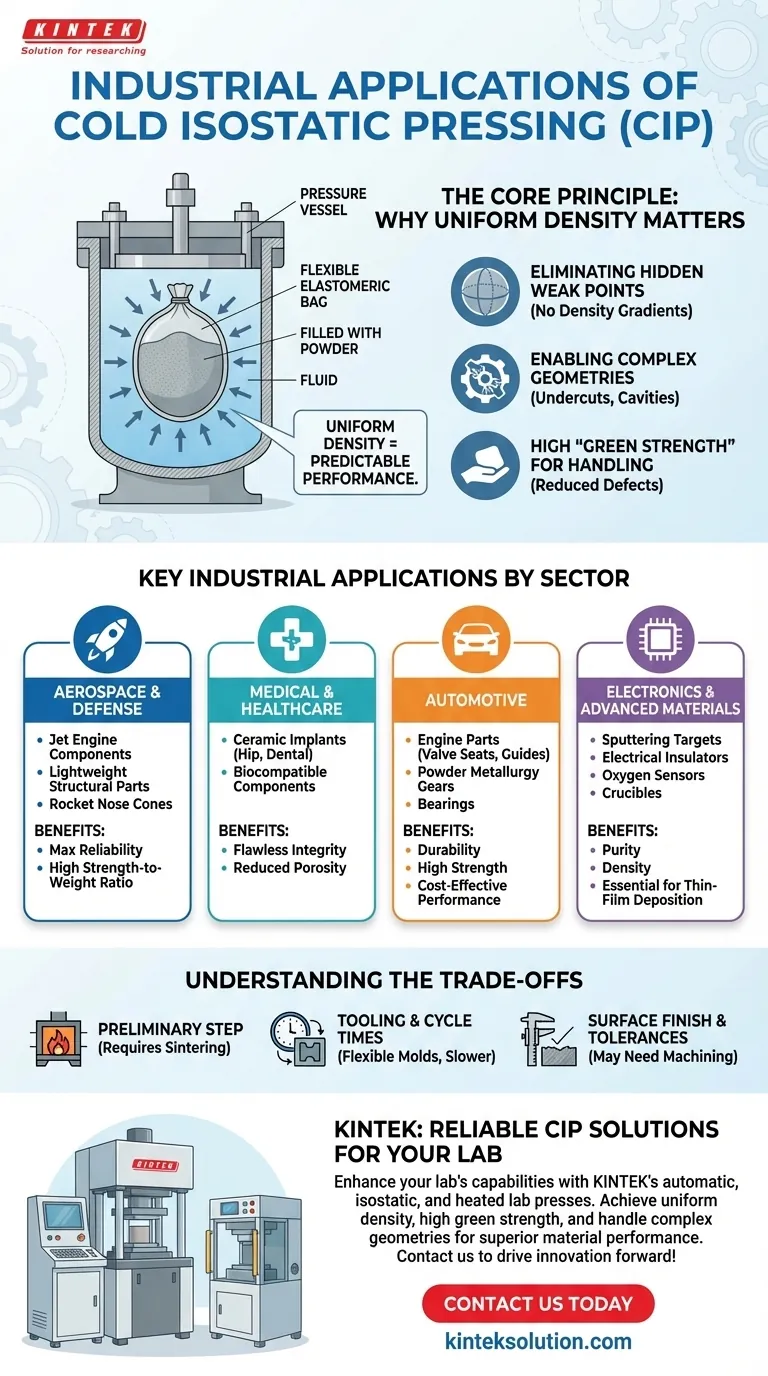

À la base, le pressage isostatique à froid (CIP) est un procédé de fabrication fondamental utilisé pour transformer des poudres métalliques et céramiques en pièces solides et denses aux formes complexes. Ses applications vont des composants aérospatiaux haute performance et des implants médicaux aux cibles de pulvérisation utilisées pour créer des microcircuits, le tout en appliquant une pression extrême et uniforme sur une poudre contenue dans un moule flexible.

La véritable valeur du CIP n'est pas seulement sa polyvalence, mais sa capacité unique à créer des pièces avec une densité exceptionnellement uniforme. Cette uniformité est le facteur critique qui assure des performances prévisibles et fiables après le processus final de frittage à haute température.

Le principe de base : pourquoi l'uniformité de la densité est-elle si importante ?

Avant d'énumérer les applications, il est essentiel de comprendre pourquoi les ingénieurs choisissent le CIP. Le processus implique de placer la poudre dans un sac en élastomère scellé, de le submerger dans un fluide et de pressuriser le fluide. La pression agit également sur toutes les surfaces – c'est la partie « isostatique » – compactant la poudre uniformément.

Élimination des points de faiblesse cachés

Dans le pressage traditionnel où la pression est appliquée à partir d'une ou deux directions (uniaxiale), des gradients de densité se forment. Les zones les plus éloignées de la presse sont moins denses. Ces gradients créent des contraintes internes et deviennent des points faibles, entraînant une déformation, des fissures ou une défaillance pendant le frittage ou lors de l'utilisation finale. Le CIP élimine entièrement ces gradients.

Permettre des géométries complexes

Étant donné que la « matrice » est un sac flexible, le CIP peut produire des formes impossibles avec des outils rigides. Cela inclut des pièces avec des contre-dépouilles, des cavités internes ou des rapports d'aspect très élevés comme des tubes et des tiges longs. La poudre se conforme simplement à la forme du sac lorsqu'elle est comprimée.

Haute « résistance à vert » pour la manipulation

La pièce qui sort du processus CIP est appelée un compact « vert ». Bien qu'elle n'ait pas encore été frittée à sa dureté finale, elle possède une résistance significative. Cette haute résistance à vert permet de la manipuler, de la déplacer et même de l'usiner avant l'étape finale de frittage, énergivore, réduisant ainsi les défauts et abaissant les coûts de production.

Principales applications industrielles par secteur

Les avantages de la densité uniforme et de la liberté géométrique rendent le CIP essentiel dans les industries où la défaillance du matériau n'est pas une option.

Aérospatiale et Défense

Les composants de ce secteur exigent une fiabilité maximale et des rapports résistance/poids optimaux. Le CIP est utilisé pour produire des composants de moteurs à réaction, des pièces structurelles légères et même des ogives de fusée à partir de céramiques avancées et de poudres métalliques.

Médical et Santé

La biocompatibilité et l'intégrité matérielle sans faille sont primordiales. Le CIP est la norme pour la fabrication d'implants médicaux en céramique, tels que les têtes sphériques pour les prothèses de hanche et les composants pour les implants dentaires, où la porosité pourrait entraîner une défaillance catastrophique.

Automobile

Bien que le coût soit un moteur majeur, la performance reste critique pour les composants clés. Le CIP est utilisé pour former des pièces de moteur durables comme les sièges et les guides de soupapes, ainsi que des engrenages et des roulements en métallurgie des poudres à haute résistance qui doivent résister à des contraintes constantes.

Électronique et Matériaux Avancés

La performance de nombreux composants électroniques est directement liée à la pureté et à la densité de leurs matériaux de base. Le CIP est essentiel pour produire de grandes cibles de pulvérisation denses (sputtering targets) — le matériau source utilisé dans le dépôt de couches minces pour les semi-conducteurs et les écrans. Il est également utilisé pour les isolateurs électriques, les capteurs d'oxygène et les creusets utilisés dans la croissance des cristaux.

Comprendre les compromis

Aucun processus n'est parfait. Être un conseiller de confiance signifie reconnaître les limites du CIP.

C'est une étape préliminaire, pas finale

Le CIP crée un compact vert. Pour obtenir les propriétés mécaniques finales souhaitées telles que la dureté et la résistance, cette pièce doit presque toujours subir un processus de frittage ultérieur à haute température. Le CIP est une méthode de formage, pas une méthode de consolidation finale.

Temps de cycle et Outillage

Les moules élastomères flexibles ont une durée de vie limitée et sont plus délicats que les matrices en acier trempé. De plus, le processus de chargement, de scellement, de pressurisation et de déchargement de la cuve peut entraîner des temps de cycle plus longs par rapport au pressage uniaxial à grande vitesse, en particulier pour les méthodes CIP à « sac humide ».

État de surface et Tolérances

La surface d'une pièce CIPée reflète la surface intérieure du sac flexible, qui n'est généralement pas aussi lisse qu'une matrice en acier poli. Par conséquent, les applications nécessitant des tolérances dimensionnelles très serrées ou un état de surface spécifique nécessitent souvent des opérations secondaires de rectification ou d'usinage.

Faire le bon choix pour votre application

Utilisez ces points pour déterminer si le CIP est l'approche correcte pour votre projet.

- Si votre objectif principal est la performance ultime et la fiabilité dans une forme complexe : Le CIP est le choix supérieur pour des pièces comme les implants médicaux ou les composants aérospatiaux où les propriétés matérielles uniformes ne sont pas négociables.

- Si votre objectif principal est la production en grand volume de formes simples (comme un cylindre de base) : Le compactage par matrice traditionnelle peut être une solution plus rentable et plus rapide.

- Si votre objectif principal est de consolider des matériaux difficiles à presser comme les métaux réfractaires ou les céramiques avancées : Le CIP est une méthode de premier plan, car il densifie efficacement ces poudres sans nécessiter les liants souvent nécessaires dans d'autres procédés.

En comprenant sa capacité unique à fournir une densité uniforme, vous pouvez tirer parti du pressage isostatique à froid pour les applications matérielles les plus exigeantes de l'industrie.

Tableau récapitulatif :

| Secteur | Applications clés | Avantages |

|---|---|---|

| Aérospatiale et Défense | Composants de moteurs à réaction, pièces structurelles, ogives de fusée | Fiabilité élevée, rapport résistance/poids, densité uniforme |

| Médical et Santé | Implants en céramique (prothèses de hanche, composants dentaires) | Biocompatibilité, intégrité sans faille, porosité réduite |

| Automobile | Pièces de moteur (sièges de soupape, guides), engrenages, roulements | Durabilité, haute résistance, performance rentable |

| Électronique et Matériaux Avancés | Cibles de pulvérisation, isolateurs, capteurs, creusets | Pureté, densité, essentiel pour le dépôt de couches minces |

Prêt à améliorer les capacités de votre laboratoire avec des solutions fiables de pressage isostatique à froid ? KINTEK est spécialisé dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins exigeants des laboratoires dans les secteurs de l'aérospatiale, du médical, de l'automobile et de l'électronique. Nos équipements garantissent une densité uniforme, une haute résistance à vert et la capacité de gérer des géométries complexes, vous aidant à obtenir des performances matérielles supérieures et à réduire les coûts de production. Ne laissez pas les limitations matérielles vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent faire progresser vos innovations !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Quels facteurs influencent l'efficacité du pressage isostatique à froid ? Optimisez la poudre et l'outillage pour de meilleurs résultats

- Pourquoi le procédé de pressage isostatique à froid (CIP) est-il essentiel pour les batteries Li/Li3PS4-LiI/Li ? Obtenir des interfaces homogènes

- Quelles industries bénéficient du pressage isostatique à froid (CIP) ? Obtenez une intégrité de composant supérieure

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Comment la presse isostatique à froid se compare-t-elle au moulage par injection ? Choisissez le meilleur processus pour vos matériaux et votre volume