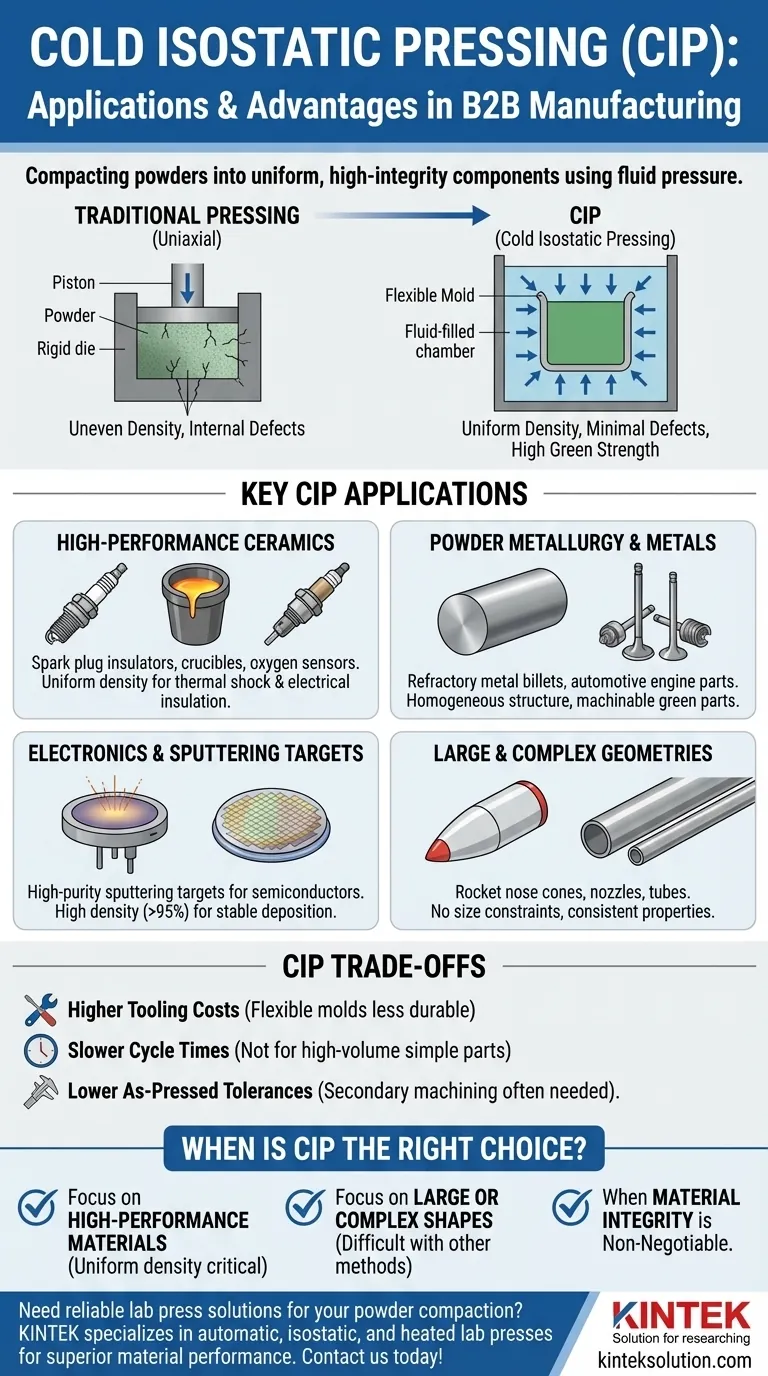

À la base, le pressage isostatique à froid (PIC) est un processus de fabrication utilisé pour compacter des poudres en une masse solide et uniforme. Ses applications les plus courantes consistent à créer des composants de haute intégrité à partir de matériaux tels que les céramiques avancées, le graphite et les métaux réfractaires pour des industries allant de l'aérospatiale et de l'électronique à la médecine et l'automobile. Parmi les exemples clés, citons la production d'isolateurs de bougies d'allumage, de cibles de pulvérisation de haute pureté pour semi-conducteurs et de creusets durables pour la fusion des métaux.

La véritable valeur du PIC ne réside pas seulement dans sa capacité à former des formes, mais dans sa méthode unique d'application de la pression. En utilisant un fluide pour exercer une pression égale dans toutes les directions, il crée des pièces avec une densité exceptionnellement uniforme et un minimum de contraintes internes, ce qui est essentiel pour les composants qui doivent fonctionner dans des conditions extrêmes.

Pourquoi une pression uniforme est-elle si critique ?

Pour comprendre les applications du PIC, vous devez d'abord comprendre son avantage fondamental par rapport aux autres méthodes de compactage. Le processus contourne les limites du pressage traditionnel.

Le principe de la pression isostatique

Dans le pressage uniaxial traditionnel, un piston comprime la poudre dans une matrice rigide, un peu comme on tasse du sable dans un seau en ne poussant que par le haut. Cela crée des variations de densité et des lignes de contrainte internes.

Le PIC, cependant, place le matériau en poudre dans un moule flexible et scellé. Ce moule est ensuite immergé dans une chambre remplie de fluide, qui est mise sous pression. Le fluide transmet la pression uniformément sur toute la surface du moule, éliminant ainsi les gradients de densité.

Élimination des défauts internes

La pression uniforme du PIC empêche la formation de vides internes et de lignes de contrainte qui peuvent devenir des points de rupture. Il en résulte un compact "vert" (l'état avant le chauffage final) très uniforme.

Cette uniformité signifie que la pièce est beaucoup moins susceptible de se fissurer, de se déformer ou de se distordre pendant le processus de frittage (cuisson) ultérieur à haute température, un problème courant avec les pièces pressées uniaxialement.

Obtention d'une résistance "verte" élevée

Une pièce fabriquée par PIC présente une intégrité et une résistance remarquables avant même d'être cuite. Cette résistance verte élevée est un avantage significatif.

Elle permet de manipuler, de transporter et même d'usiner de manière complexe le composant avant qu'il ne soit durci par frittage. L'usinage d'une pièce "verte" plus tendre est souvent plus rapide, plus facile et moins coûteux que l'usinage d'une céramique ou d'un métal entièrement durci.

Un aperçu des principales applications du PIC

Les avantages uniques du PIC en font le processus de choix pour une gamme d'applications exigeantes où l'intégrité du matériau est non négociable.

Céramiques haute performance et réfractaires

Il s'agit d'un domaine d'application principal pour le PIC. La densité uniforme est essentielle pour la résistance aux chocs thermiques et les propriétés d'isolation électrique constantes.

Les pièces courantes comprennent les isolateurs de bougies d'allumage, les creusets pour métaux en fusion, les capteurs d'oxygène et les grands isolateurs céramiques utilisés dans la production d'énergie.

Métallurgie des poudres et métaux avancés

Le PIC est utilisé pour former des billettes à partir de métaux réfractaires ayant des points de fusion extrêmement élevés. Le processus crée un bloc de départ dense et homogène qui peut ensuite être forgé ou usiné.

Il est également utilisé pour former des composants de forme quasi nette pour des applications automobiles, tels que des pièces de soupapes de moteur spécialisées.

Électronique et cibles de pulvérisation

Dans les industries des semi-conducteurs et de l'électronique, le PIC est utilisé pour créer des cibles de pulvérisation. Ce sont des sources de matériaux de haute pureté utilisées pour déposer des couches minces sur des plaquettes.

Une densité de cible élevée et uniforme, atteignant souvent plus de 95 % de la densité théorique, est cruciale pour assurer un processus de dépôt stable et efficace.

Géométries grandes et complexes

Étant donné que la pression est appliquée par un fluide, le PIC n'est pas limité par les contraintes de taille ou de complexité d'une matrice rigide.

Cela le rend idéal pour la production de pièces grandes et complexes comme les ogives de fusée, les tubes sans soudure, les tiges et les buses spécialisées où des propriétés de matériau constantes dans toute la structure sont vitales pour la sécurité et la performance.

Comprendre les compromis du PIC

Bien que puissant, le PIC n'est pas la solution universelle pour tous les besoins de compactage de poudre. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Outillage et temps de cycle

Les moules flexibles utilisés dans le PIC sont généralement moins durables que les matrices en acier trempé du pressage uniaxial, ce qui entraîne des coûts de remplacement d'outillage plus élevés au fil du temps.

De plus, le processus de chargement de la chambre, de pressurisation, de dépressurisation et de déchargement est intrinsèquement plus lent que le pressage mécanique à grande vitesse, ce qui le rend moins adapté à la production en très grand volume de pièces simples.

Tolérances dimensionnelles

En raison de la nature du moule flexible, la précision dimensionnelle "telle que pressée" d'une pièce PIC est généralement inférieure à celle d'une pièce fabriquée dans une matrice rigide.

Pour les applications nécessitant des tolérances très serrées, une étape d'usinage secondaire sur la pièce verte ou frittée est presque toujours nécessaire.

Le besoin de frittage

Il est essentiel de se rappeler que le PIC est une étape de compactage, et non un processus de production final. La pièce verte résultante est dense mais manque des liaisons moléculaires finales qui lui confèrent résistance et durabilité. Elle doit subir un cycle de frittage ultérieur à haute température pour devenir un composant entièrement fonctionnel.

Le PIC est-il le bon processus pour votre application ?

Le choix d'un processus de fabrication nécessite d'aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est les matériaux haute performance : le PIC est idéal pour les applications où une densité uniforme et l'absence de défauts internes sont critiques pour les performances thermiques, électriques ou structurelles.

- Si votre objectif principal est les formes grandes ou complexes : le PIC excelle dans la production de grandes préformes aux propriétés constantes, difficiles ou impossibles à réaliser avec d'autres méthodes de pressage.

- Si votre objectif principal est la production en série de pièces simples : envisagez des alternatives comme le pressage en matrice uniaxiale, car les temps de cycle plus longs du PIC peuvent ne pas être rentables pour les composants à grand volume et à faible complexité.

En fin de compte, le PIC est le choix définitif lorsque l'intégrité et l'uniformité des matériaux ne peuvent être compromises.

Tableau récapitulatif :

| Domaine d'application | Exemples clés | Avantages principaux |

|---|---|---|

| Céramiques haute performance | Isolateurs de bougies d'allumage, creusets, capteurs d'oxygène | Densité uniforme, résistance aux chocs thermiques, isolation électrique constante |

| Métallurgie des poudres & Métaux | Billettes de métaux réfractaires, pièces de soupapes de moteur | Structure homogène, résistance verte élevée pour l'usinage |

| Électronique | Cibles de pulvérisation pour semi-conducteurs | Haute pureté, dépôt stable, plus de 95 % de densité |

| Géométries grandes & complexes | Ogives de fusée, tubes, buses | Aucune contrainte de taille, propriétés constantes pour la sécurité |

Besoin de solutions fiables de presses de laboratoire pour votre compactage de poudre ? KINTEK est spécialisé dans les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées conçues pour répondre aux besoins exigeants des laboratoires dans des industries telles que l'aérospatiale, l'électronique et l'automobile. Notre équipement assure une densité uniforme, un minimum de défauts et une résistance verte élevée pour des performances de matériau supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos machines de presse de laboratoire peuvent améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quels avantages la Presse Isostatique à Froid (CIP) électrique offre-t-elle par rapport à la CIP manuelle ? Augmentez l'efficacité et la cohérence

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Pourquoi le pressage isostatique à froid (CIP) est-il préféré au pressage uniaxiale simple pour la zircone ? Atteindre une densité uniforme.