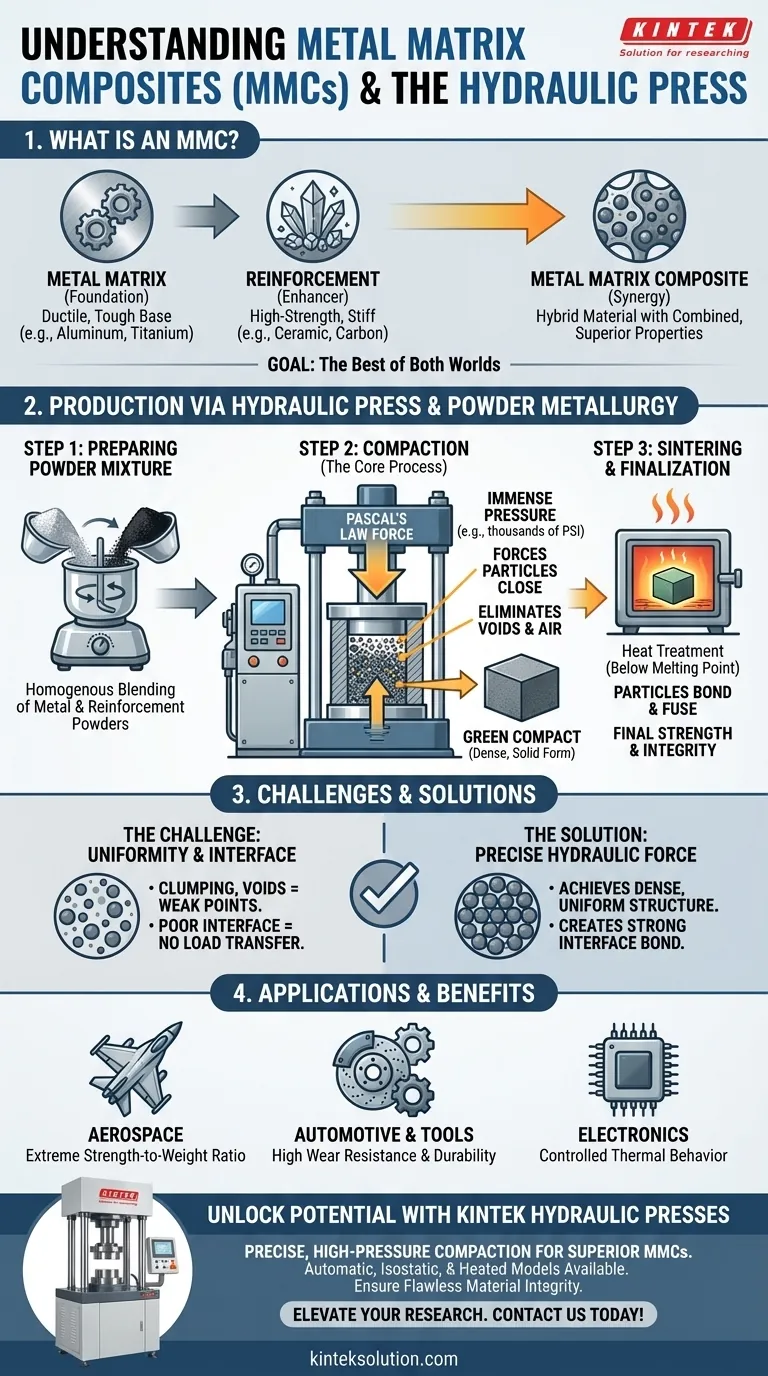

En ingénierie des matériaux avancés, un Composite à Matrice Métallique (CMM) est un matériau hybride créé en combinant un métal ductile avec un renfort à haute résistance, tel qu'une céramique ou un composé organique. La presse hydraulique est un outil essentiel utilisé dans la fabrication par métallurgie des poudres, où elle applique une pression immense et contrôlée à un mélange de poudres métalliques et de renforts dans un moule. Ce processus de compactage force les particules à entrer en contact étroit, créant une forme dense et solide appelée "compact vert" avant qu'elle ne soit finalisée par un traitement thermique.

Le défi principal dans la création d'un CMM haute performance n'est pas seulement de mélanger les matériaux, mais d'obtenir une structure interne impeccable et uniforme. Une presse hydraulique est l'instrument essentiel qui utilise une force immense et uniformément répartie pour éliminer les vides et créer cette base dense, qui est ensuite liée métallurgiquement par la chaleur.

Déconstruire les Composites à Matrice Métallique

Les Composites à Matrice Métallique sont conçus pour atteindre une combinaison de propriétés impossible à trouver dans un seul matériau monolithique. Le produit final tire parti des avantages distincts de ses composants.

La Matrice Métallique : La Fondation

La matrice est le métal de base qui enrobe et lie le renfort. Les métaux de matrice courants comprennent l'aluminium, le magnésium et le titane.

Ce métal confère au matériau sa ductilité, sa ténacité et sa forme générales, agissant comme la fondation qui maintient l'ensemble de la structure.

Le Renfort : L'Améliorateur de Performance

Le renfort est la substance ajoutée au métal pour améliorer des propriétés spécifiques. Il peut s'agir d'une céramique (comme le carbure de silicium), de carbone (comme le graphite ou la fibre de carbone), ou d'un autre matériau haute performance.

Les renforts sont choisis pour ajouter des caractéristiques spécifiques comme une rigidité exceptionnelle, une résistance aux températures élevées, une résistance à l'usure ou une faible dilatation thermique.

L'Objectif : Le Meilleur des Deux Mondes

L'objectif d'un CMM est de créer une synergie entre ses composants. Par exemple, en incorporant des particules de céramique dures dans une matrice d'aluminium légère, vous pouvez créer un matériau à la fois léger et très résistant à l'usure – idéal pour les disques de frein automobiles ou les composants de moteur.

Le Rôle de la Presse Hydraulique en Métallurgie des Poudres

La métallurgie des poudres est une méthode principale de production de CMM. La presse hydraulique est le moteur de l'étape la plus critique de ce processus : le compactage.

Étape 1 : Préparation du Mélange de Poudre

Le processus commence par le mélange minutieux de la poudre métallique fine avec le matériau de renfort en poudre. L'obtention d'un mélange parfaitement homogène est cruciale pour l'intégrité et la performance uniforme du composant final.

Étape 2 : Compactage par Force Hydraulique

Le mélange de poudre est chargé dans une matrice usinée avec précision (un moule). La presse hydraulique applique ensuite une force en utilisant la Loi de Pascal, où la pression appliquée à un fluide confiné (huile hydraulique) est transmise uniformément et multipliée.

Cette pression immense — souvent des milliers de livres par pouce carré — compacte la poudre. Elle force les particules individuelles en contact intime, réduisant drastiquement l'espace entre elles et éliminant les vides comme l'air emprisonné. Le résultat est une pièce solide, bien que encore fragile, appelée compact vert.

Étape 3 : Frittage et Finalisation

Le compact vert est soigneusement retiré de la matrice et chauffé dans un four à une température inférieure au point de fusion du métal de la matrice. Ce processus, appelé frittage, provoque le liage et la fusion des particules métalliques.

Ce traitement thermique final fixe les particules de renfort en place et confère au composite sa résistance finale et son intégrité structurelle.

Comprendre les Compromis

Bien qu'offrant des performances supérieures, la production de CMM implique des défis techniques et des compromis significatifs par rapport aux alliages métalliques traditionnels.

Le Défi de l'Uniformité

Assurer que les particules de renfort sont réparties parfaitement uniformément dans toute la matrice est le plus grand défi. Tout agglomérat ou vide, souvent causé par un mélange inapproprié ou une force de pressage insuffisante, peut créer des points faibles qui entraînent une défaillance prématurée sous contrainte.

L'Importance de l'Interface

La limite entre la matrice métallique et la particule de renfort, connue sous le nom d'interface, est critique. Une liaison faible à cette interface signifie que le renfort ne peut pas transférer efficacement la charge de la matrice, annulant les avantages du composite. La haute pression de la presse est essentielle pour créer le contact initial nécessaire à la formation d'une liaison solide pendant le frittage.

Coût et Complexité du Processus

Le processus en plusieurs étapes de préparation des poudres, de compactage sous haute pression et de frittage contrôlé est intrinsèquement plus complexe et coûteux que la simple fusion et coulée d'un alliage standard. Ce coût plus élevé est le principal compromis pour les caractéristiques de performance exceptionnelles des CMM.

Faire le Bon Choix pour Votre Application

Le choix d'un processus de fabrication dépend entièrement des exigences de performance du composant final. L'utilisation d'une presse hydraulique dans la production de CMM est directement liée aux applications où l'intégrité des matériaux ne peut être compromise.

- Si votre objectif principal est un rapport résistance/poids extrême (par exemple, aérospatiale) : La précision du compactage hydraulique est non négociable pour garantir une intégrité matérielle impeccable et des performances prévisibles sous des charges critiques.

- Si votre objectif principal est une résistance élevée à l'usure (par exemple, outils de coupe, composants de frein) : La métallurgie des poudres utilisant une presse hydraulique est la clé pour incorporer uniformément des particules de céramique dures dans la matrice métallique, offrant une durabilité supérieure.

- Si votre objectif principal est un comportement thermique contrôlé (par exemple, électronique avancée) : Ce processus permet la création de composites personnalisés qui gèrent la dilatation thermique avec une précision impossible avec les alliages standard.

En fin de compte, la presse hydraulique n'est pas seulement un outil de façonnage ; c'est l'instrument fondamental pour créer la structure interne dense et homogène qui définit la performance d'un composite à matrice métallique.

Tableau Récapitulatif :

| Aspect | Description |

|---|---|

| Matrice Métallique | Métal de base (par exemple, aluminium, magnésium) conférant ductilité et ténacité. |

| Renfort | Matériau (par exemple, céramique, carbone) ajouté pour la rigidité, la résistance à l'usure ou les propriétés thermiques. |

| Rôle de la Presse Hydraulique | Applique une haute pression en métallurgie des poudres pour compacter les poudres en un compact vert dense. |

| Étapes Clés du Processus | 1. Préparation du mélange de poudres 2. Compactage avec une presse hydraulique 3. Frittage pour la résistance finale. |

| Applications Courantes | Composants aérospatiaux, freins automobiles, outils de coupe et électronique avancée. |

Libérez le potentiel des composites à matrice métallique pour votre laboratoire avec les presses hydrauliques avancées de KINTEK ! Nos presses de laboratoire, y compris les modèles automatiques, isostatiques et chauffés, offrent un compactage précis et à haute pression essentiel pour créer des CMM uniformes et haute performance. Que vous soyez dans l'aérospatiale, l'automobile ou l'électronique, les solutions KINTEK garantissent une intégrité matérielle impeccable et une durabilité améliorée. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre équipement peut améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

Les gens demandent aussi

- Pourquoi une presse hydraulique de laboratoire est-elle nécessaire pour la pastillation d'échantillons pour FTIR ? Obtenir la précision des données spectrales

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la caractérisation FTIR d'échantillons de peau de banane activée ?

- Comment une presse hydraulique de laboratoire est-elle utilisée pour les échantillons de réseaux organiques de Tb(III) en FT-IR ? Guide expert de la préparation de pastilles

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la caractérisation FT-IR des nanoparticules de sulfure de cuivre ?

- Quel rôle joue une presse hydraulique de laboratoire haute pression dans la préparation des pastilles de KBr ? Optimiser la précision FTIR