Fondamentalement, le pressage isostatique à froid (CIP) offre une qualité de pièce et une liberté géométrique supérieures par rapport au pressage uniaxial en matrice. Cela s'explique par le fait que le CIP applique la pression uniformément dans toutes les directions via un fluide, éliminant ainsi le frottement des parois de la matrice et les forces inégales qui causent des défauts et des limitations dans la compression sur un seul axe. Le résultat est une pièce pré-frittée ("verte") avec une densité très uniforme, une plus grande résistance et la capacité de former des formes beaucoup plus complexes.

Alors que le pressage uniaxial est efficace pour les pièces simples et à grand volume, le pressage isostatique à froid excelle en produisant des composants avec une densité uniforme et des géométries complexes. Cette uniformité minimise les défauts comme les fissures et le gauchissement, faisant du CIP le choix supérieur pour les applications exigeantes où l'intégrité du matériau est primordiale.

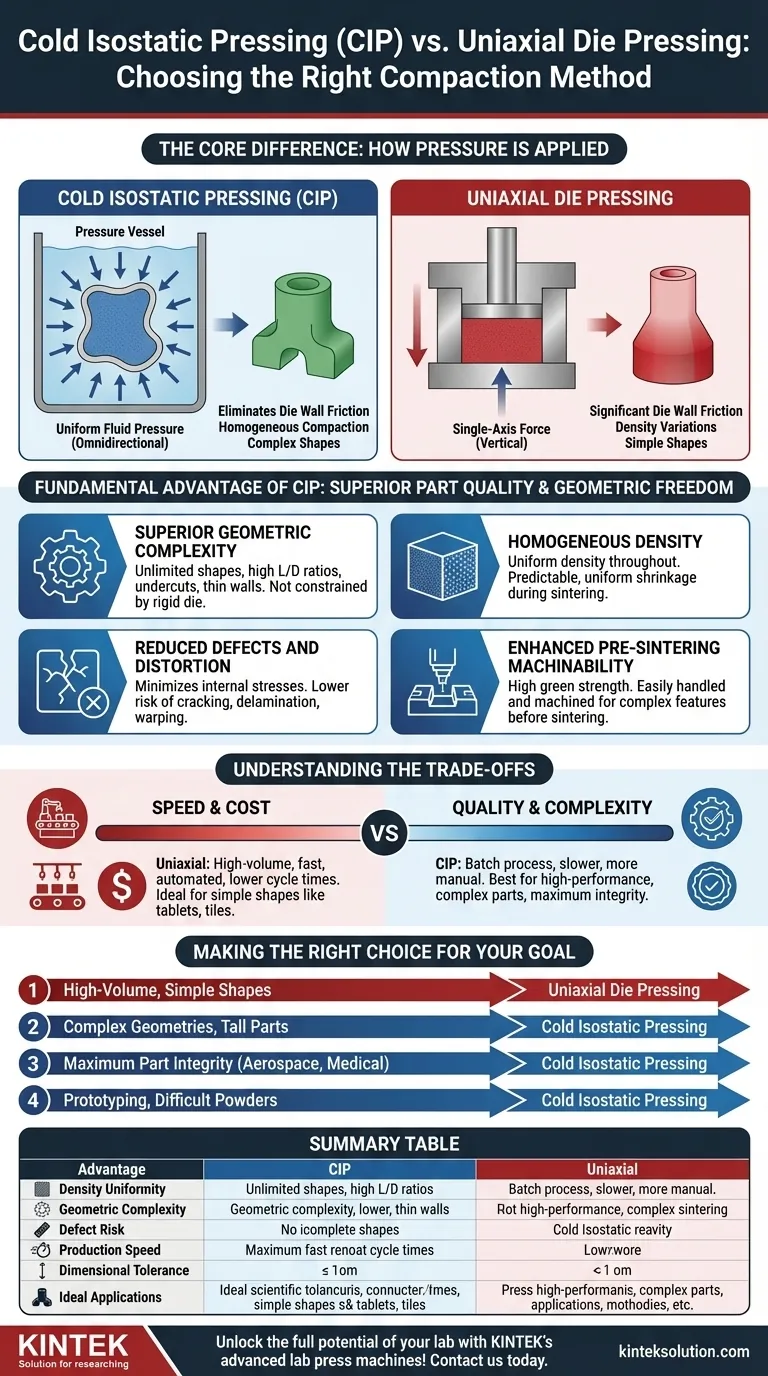

La différence fondamentale : comment la pression est appliquée

Les avantages du CIP sont le résultat direct de sa méthode unique d'application de la pression. Comprendre cette différence mécanique est essentiel pour choisir le bon processus.

Pressage uniaxial : une force sur un seul axe

Le pressage uniaxial, ou pressage en matrice, utilise une matrice métallique rigide et un ou plusieurs poinçons pour compacter la poudre. La force est appliquée le long d'un seul axe vertical, semblable à un piston.

Cette méthode crée un frottement important entre les particules de poudre et la paroi rigide de la matrice. Ce frottement empêche la pression d'être transmise uniformément dans tout le composant, ce qui entraîne des variations de densité importantes.

Pressage isostatique à froid : pression fluide uniforme

Le CIP place la poudre dans un moule flexible et scellé qui est ensuite immergé dans un récipient sous pression rempli de fluide. Le fluide est pressurisé, exerçant une force égale sur chaque surface du moule simultanément.

Cette pression isostatique élimine entièrement le frottement des parois de la matrice. Le résultat est un compactage beaucoup plus uniforme et homogène de la poudre dans toutes les directions.

Principaux avantages du pressage isostatique à froid

Cette différence fondamentale dans l'application de la pression confère au CIP plusieurs avantages distincts par rapport au pressage uniaxial, en particulier pour les composants haute performance.

Complexité géométrique supérieure

Parce que la pression est appliquée uniformément, le CIP n'est pas contraint par la forme de la pièce. Il peut produire des composants impossibles à réaliser avec les méthodes uniaxiales.

Cela inclut des pièces avec des rapports longueur/diamètre élevés, des contre-dépouilles, des parois minces ou d'autres caractéristiques complexes qui causeraient des fissures ou un compactage inégal dans une matrice rigide.

Densité homogène

L'avantage le plus critique du CIP est la densité uniforme qu'il atteint dans toute la pièce. En éliminant le frottement des parois de la matrice, le CIP évite les zones de faible densité courantes dans les pièces pressées uniaxialement.

Cette homogénéité est essentielle car elle conduit à un retrait prévisible et uniforme pendant l'étape finale de frittage (cuisson).

Réduction des défauts et de la distorsion

Les gradients de densité créés par le pressage uniaxial sont une source principale de défaillance. Ces points de contrainte interne peuvent entraîner des fissures, des délaminations et des gauchissements pendant la manipulation ou le frittage.

La densité uniforme du CIP minimise ces contraintes internes, produisant une pièce verte robuste avec un risque de défauts significativement plus faible.

Usinabilité améliorée avant frittage

La densité élevée et uniforme d'une pièce CIP confère une excellente "résistance verte". Cela signifie que le composant non cuit est suffisamment solide pour être manipulé et usiné facilement.

Cela permet la création de caractéristiques encore plus complexes, telles que des filetages ou des détails fins, avant que la pièce ne soit durcie par frittage, ce qui peut représenter une économie de coûts et de temps significative.

Comprendre les compromis

Le CIP n'est pas le choix supérieur pour toutes les applications. Ses avantages en termes de qualité s'accompagnent de compromis en termes de vitesse et de coût qui font du pressage uniaxial un meilleur choix pour certains scénarios.

Vitesse de production et volume

Le pressage uniaxial est un processus rapide et hautement automatisé. Il est exceptionnellement bien adapté à la production en grand volume de formes simples et répétables comme les carreaux de céramique, les bagues ou les comprimés pharmaceutiques.

Le CIP est un processus par lots qui implique plus de manipulation manuelle (chargement et déchargement du moule), ce qui entraîne des temps de cycle plus longs et un débit global plus faible.

Outillage et tolérance dimensionnelle

Une matrice en acier rigide dans une presse uniaxiale offre une excellente répétabilité dimensionnelle pour les pièces simples. Les dimensions finales sont étroitement contrôlées par la matrice elle-même.

Bien que les moules flexibles pour le CIP soient souvent moins chers que les matrices en acier trempé, les pièces résultantes ne sont pas aussi précises dimensionnellement hors du moule. Elles nécessitent souvent un usinage secondaire pour respecter les tolérances finales.

Faire le bon choix pour votre objectif

La sélection de la méthode de compactage correcte nécessite d'aligner les capacités du processus avec votre objectif principal pour le composant.

- Si votre objectif principal est la production en grand volume de formes simples (comme des comprimés ou des cylindres de base) : Le pressage uniaxial est le choix le plus économique et le plus rapide.

- Si votre objectif principal est de produire des géométries complexes ou des pièces hautes et minces : Le pressage isostatique à froid est la seule méthode viable pour obtenir la forme sans défauts.

- Si votre objectif principal est l'intégrité et la performance maximales de la pièce (par exemple, aérospatiale ou médical) : Le pressage isostatique à froid est supérieur en raison de sa densité uniforme et de l'absence de contraintes internes.

- Si votre objectif principal est le prototypage ou le travail avec des poudres difficiles à compacter : La flexibilité et la pression douce et uniforme du CIP en font un choix idéal.

En comprenant la différence fondamentale dans l'application de la pression, vous pouvez choisir en toute confiance la méthode de compactage qui correspond à vos exigences spécifiques en matière de géométrie, de qualité et de production.

Tableau récapitulatif :

| Avantage | Pressage isostatique à froid (CIP) | Pressage uniaxial en matrice |

|---|---|---|

| Uniformité de la densité | Élevée et uniforme dans toute la pièce | Variable, avec des gradients de densité |

| Complexité géométrique | Élevée ; convient aux formes complexes, aux parois minces et aux contre-dépouilles | Limitée aux formes simples et axisymétriques |

| Risque de défauts | Faible ; minimise les fissures et le gauchissement | Plus élevé en raison du frottement et de la pression inégale |

| Vitesse de production | Plus lente, processus par lots | Plus rapide, automatisation à grand volume |

| Tolérance dimensionnelle | Plus faible hors du moule, peut nécessiter un usinage | Plus élevée, étroitement contrôlée par la matrice |

| Applications idéales | Prototypage, aérospatiale, médical, pièces complexes | Pièces simples à grand volume comme les comprimés ou les carreaux |

Libérez tout le potentiel de votre laboratoire avec les presses de laboratoire avancées de KINTEK ! Que vous ayez besoin d'une presse de laboratoire automatique, d'une presse isostatique ou d'une presse de laboratoire chauffée, nos solutions offrent un compactage précis pour une qualité de pièce supérieure et des géométries complexes. Au service des laboratoires dans des secteurs comme l'aérospatiale et le médical, nous vous aidons à atteindre une densité uniforme et à réduire efficacement les défauts. Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut améliorer votre traitement des matériaux et répondre à vos besoins spécifiques !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

Les gens demandent aussi

- Quels sont les avantages d'une presse isostatique à froid (CIP) de laboratoire ? Obtenez une uniformité céramique supérieure

- Pourquoi une presse isostatique à froid (CIP) de laboratoire est-elle requise pour le Ca-alpha-sialon ? Atteindre une densité proche de la théorie

- Quels sont les paramètres typiques du processus de pressage isostatique à froid (CIP) ? Optimisez votre compactage de poudre

- Pourquoi une presse isostatique à froid (CIP) est-elle plus avantageuse que le pressage traditionnel par matrice pour les céramiques SiAlON ?

- Comment une presse hydraulique de laboratoire et une CIP fonctionnent-elles ensemble ? Optimiser la préparation du spinelle d'aluminate de magnésium

- Pourquoi l'utilisation de la technologie de pressage isostatique est-elle recommandée pour les batteries à état solide à base de sulfures ? Atteindre des performances optimales

- Pourquoi une presse isostatique à froid est-elle souvent utilisée pour traiter des échantillons préformés ? Atteindre l'homogénéité dans les études de polarisation

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les tests de conductivité des zéolithes ? Atteindre une densité de haute précision