Le pressage isostatique libère fondamentalement la géométrie des pièces des contraintes de la fabrication traditionnelle. En appliquant une pression égale sous toutes les directions, il permet de créer des formes très complexes avec une densité interne uniforme, un exploit impossible avec les méthodes qui appliquent la force à partir d'une seule direction. Cette technique n'est pas seulement une alternative ; c'est la technologie habilitante pour une nouvelle classe de conceptions de composants.

L'avantage principal du pressage isostatique réside dans son utilisation d'un fluide pour transmettre la pression uniformément sur une pièce maintenue dans un moule flexible. Cela élimine les contraintes internes et les variations de densité qui affligent le pressage traditionnel, permettant aux concepteurs de créer des composants complexes et robustes en une seule étape.

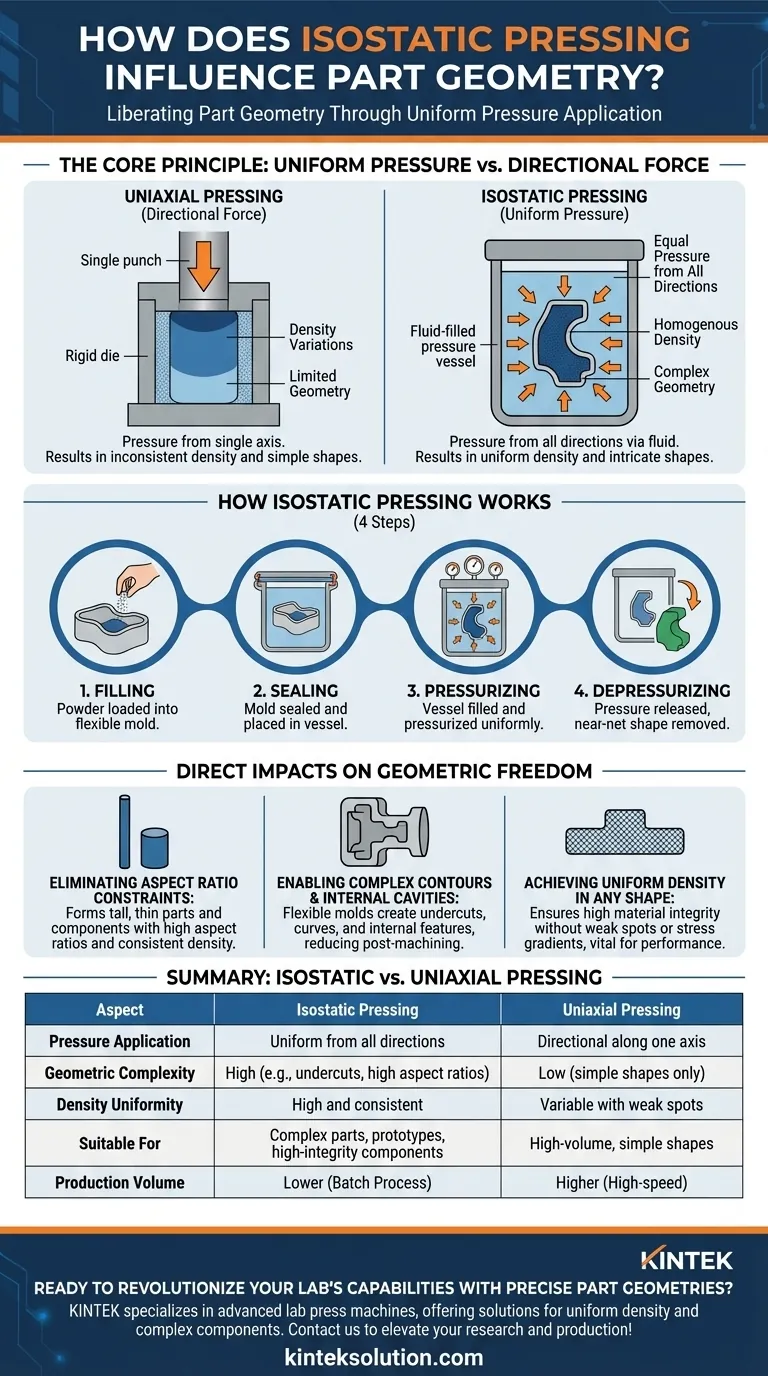

Le principe fondamental : Pression uniforme contre force directionnelle

Pour comprendre la liberté géométrique offerte par le pressage isostatique, il faut d'abord comprendre les limites de l'alternative : le pressage uniaxial.

La limitation du pressage uniaxial

Dans le pressage uniaxial (ou par matrice), la poudre est compactée dans une matrice rigide par un poinçon appliquant une force le long d'un seul axe. Cette méthode est rapide et économique pour les formes simples comme les comprimés ou les bagues.

Cependant, la friction entre la poudre et les parois de la matrice empêche la transmission uniforme de la pression. Plus la poudre est éloignée du poinçon, plus la pression de compactage est faible, ce qui entraîne des variations de densité importantes. Cela restreint sévèrement la géométrie des pièces, rendant impossible la production de pièces hautes et minces ou de composants avec des sections transversales complexes.

Comment fonctionne le pressage isostatique

Le pressage isostatique surmonte cela en submergeant un moule flexible rempli de poudre dans une cuve sous pression remplie de fluide. Le processus comporte quatre étapes clés :

- Remplissage : La poudre est chargée dans un moule flexible et scellé (souvent en caoutchouc ou en uréthane) qui définit la forme de la pièce.

- Scellage : Le moule est hermétiquement fermé et placé à l'intérieur d'une cuve à haute pression.

- Pressurisation : La cuve est remplie d'un fluide (comme de l'eau ou de l'huile) et mise sous pression. Cette pression est transmise de manière égale et simultanée à chaque surface du moule.

- Dépressurisation : Après un temps défini, la pression est relâchée et la pièce compactée, connue sous le nom de compact « vert », est retirée du moule.

Parce que la pression est parfaitement uniforme, le frottement mural est éliminé et la poudre se compacte en un solide homogène.

Impacts directs sur la liberté géométrique

Le passage de la force directionnelle à la pression uniforme a des conséquences profondes sur ce qui peut être conçu et fabriqué.

Élimination des contraintes de rapport d'aspect

Le pressage uniaxial est limité aux pièces avec de faibles rapports hauteur/diamètre. Le pressage isostatique supprime entièrement cette contrainte. Les tiges longues, les tubes à paroi mince et d'autres composants avec des rapports d'aspect élevés peuvent être formés avec une densité constante de haut en bas.

Permettre les contours complexes et les cavités internes

L'utilisation d'un moule flexible est la clé de la complexité géométrique. Ces moules peuvent être conçus avec des contre-dépouilles, des courbes complexes, des épaisseurs de paroi variables et même des cavités internes. Une fois la pression appliquée, la poudre est compactée dans cette « forme proche de la forme finale », réduisant considérablement le besoin d'usinage post-production coûteux et gaspilleur de matériaux.

Obtenir une densité uniforme dans n'importe quelle forme

Pour un composant complexe, la performance dépend de l'intégrité du matériau. Le pressage isostatique crée des pièces avec une densité élevée et uniforme, quelle que soit leur forme. Cela empêche les points faibles internes, les gradients de contrainte et le potentiel de déformation ou de fissuration qui rendraient inutilisable une pièce complexe réalisée par d'autres moyens.

Comprendre les compromis

Bien que puissant, le pressage isostatique n'est pas la solution universelle. Ses avantages en matière de géométrie s'accompagnent de considérations spécifiques.

Temps de cycle plus lents

Comparé à la nature automatisée et à grande vitesse du pressage uniaxial, le pressage isostatique est un processus par lots. Sceller le moule, charger la cuve, la pressurisation et le déchargement prennent beaucoup plus de temps, ce qui le rend moins adapté à la production en grand volume de pièces simples.

Coûts d'outillage et d'équipement

Les cuves à haute pression requises pour ce processus représentent un investissement en capital important. De plus, bien que les moules flexibles soient moins coûteux à créer que les matrices en acier trempé utilisées dans le pressage uniaxial, ils ont une durée de vie plus courte et peuvent nécessiter un remplacement plus fréquent.

Contrôle de la tolérance dimensionnelle

La pièce finale, ou compact vert, se rétrécit pendant la phase de frittage (chauffage) ultérieure. Bien que ce retrait soit prévisible, la flexibilité inhérente du moule signifie que le pressage isostatique produit des formes proches de la forme finale plutôt que des pièces parfaitement finies. Des tolérances plus serrées peuvent toujours nécessiter une étape d'usinage léger finale.

Faire le bon choix pour votre objectif

La sélection de la méthode de pressage correcte dépend entièrement de la complexité géométrique et des exigences de performance de votre composant.

- Si votre objectif principal est la production en grand volume de formes simples (comme des disques ou des cylindres courts) : Le pressage uniaxial reste le choix le plus efficace et le plus rentable.

- Si votre objectif principal est de créer des formes complexes, des prototypes ou des pièces avec des rapports d'aspect élevés : Le pressage isostatique est la méthode supérieure pour obtenir la liberté géométrique et un compact vert uniforme.

- Si votre objectif principal est l'intégrité maximale du matériau dans une pièce complexe (par exemple, des aubes de turbine aérospatiale ou des implants médicaux) : La densité uniforme et l'absence de défauts fournies par le pressage isostatique sont critiques et souvent non négociables.

En comprenant le principe de la pression hydrostatique uniforme, vous pouvez tirer parti du pressage isostatique pour concevoir et fabriquer des pièces qui étaient auparavant considérées comme impossibles.

Tableau récapitulatif :

| Aspect | Pressage isostatique | Pressage uniaxial |

|---|---|---|

| Application de la pression | Uniforme sous toutes les directions | Directionnelle le long d'un axe |

| Complexité géométrique | Élevée (ex : contre-dépouilles, rapports d'aspect élevés) | Faible (formes simples uniquement) |

| Uniformité de la densité | Élevée et constante | Variable avec des points faibles |

| Convient pour | Pièces complexes, prototypes, composants à haute intégrité | Production en grand volume, formes simples |

Prêt à révolutionner les capacités de votre laboratoire avec des géométries de pièces précises ? KINTEK est spécialisée dans les machines de presse de laboratoire avancées, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre aux besoins exigeants des laboratoires. Nos solutions offrent une densité uniforme et permettent la création de composants complexes, réduisant le post-traitement et améliorant l'intégrité des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre équipement peut élever votre recherche et votre production !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Pourquoi les moules souples sont-ils essentiels pour la compaction des poudres de TiMgSr ? Atteindre une densité uniforme par pressage isostatique à froid

- Comment le pressage isostatique à froid est-il utilisé dans la production de métaux réfractaires ? Maîtriser la consolidation de matériaux à haute densité

- Pourquoi un traitement par presse isostatique à froid (CIP) est-il généralement ajouté après le pressage axial ? Améliorer la densité de la céramique

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les membranes céramiques à pérovskite ? Atteindre une efficacité maximale de réduction du CO2