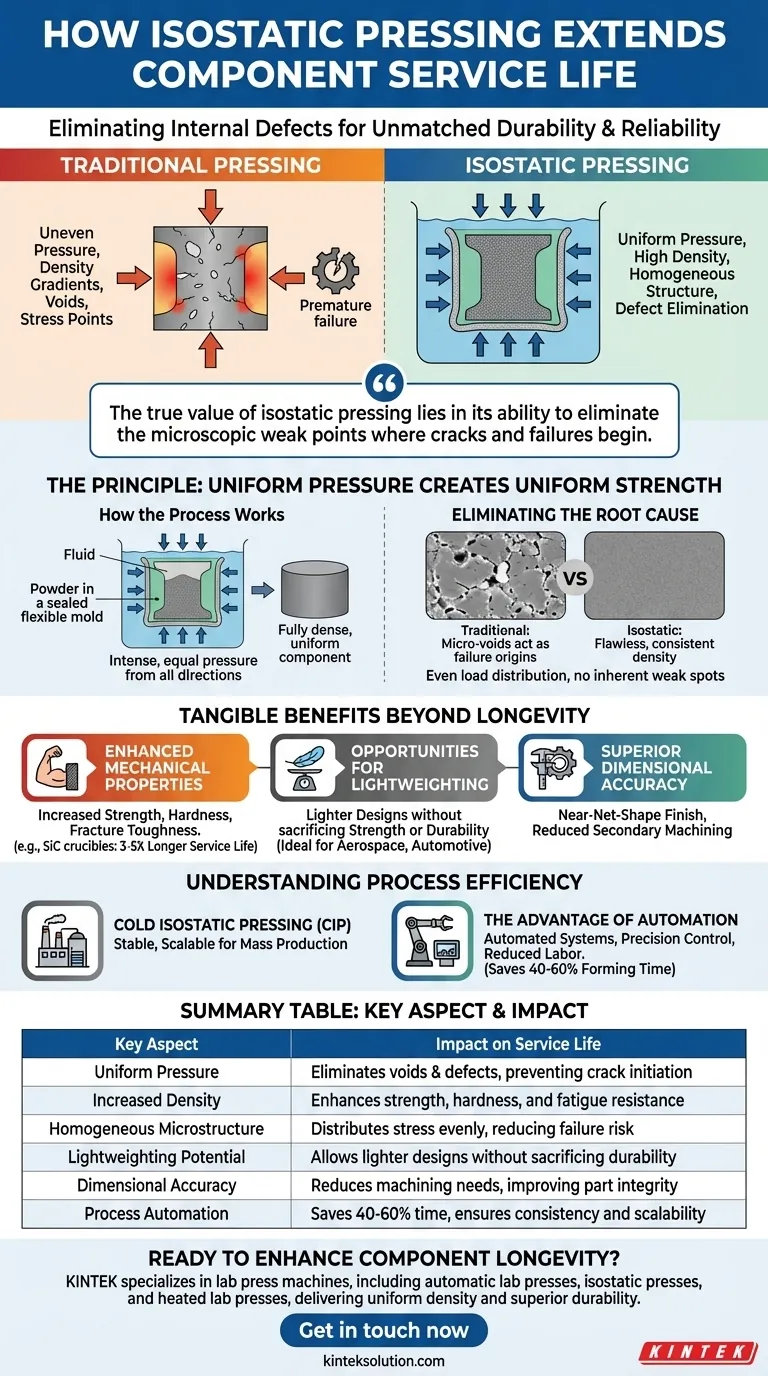

Le pressage isostatique prolonge directement la durée de vie des composants en modifiant fondamentalement la structure interne du matériau. Le processus applique une pression égale dans toutes les directions à un matériau en poudre, éliminant systématiquement les vides et défauts internes. Cela crée une microstructure entièrement dense et uniforme, beaucoup plus résistante aux contraintes, à l'usure et à la fatigue qui provoquent la défaillance prématurée des pièces fabriquées avec des méthodes traditionnelles.

La véritable valeur du pressage isostatique réside dans sa capacité à éliminer les points faibles microscopiques où les fissures et les défaillances commencent. En créant un matériau d'une uniformité parfaite, il intègre la durabilité et la fiabilité directement au cœur du composant.

Le principe : une pression uniforme crée une résistance uniforme

Comment fonctionne le processus

Le pressage isostatique consiste à placer un matériau en poudre dans un moule flexible et scellé. Ce moule est ensuite immergé dans un fluide, généralement de l'eau ou de l'huile. Une pression intense est appliquée à ce fluide, qui transmet la force de manière égale et simultanée à chaque surface du moule.

Éliminer la cause profonde de la défaillance

Dans les méthodes de pressage traditionnelles, la pression est souvent appliquée dans une ou deux directions. Cela peut créer des gradients de densité et laisser des petits vides internes ou des poches d'air. Ces défauts microscopiques deviennent des points de concentration de contraintes, agissant comme des points de départ pour la formation et la propagation des fissures sous charge opérationnelle.

L'impact d'une microstructure uniforme

En appliquant la pression uniformément, le pressage isostatique compacte la poudre de manière homogène, éliminant ces défauts internes. Le composant résultant a une densité extrêmement constante et une microstructure homogène. Lorsque la pièce est soumise à des contraintes mécaniques ou thermiques, la charge est répartie uniformément sur le matériau, sans points faibles inhérents pour initier une défaillance.

Avantages tangibles au-delà de la longévité

Propriétés mécaniques améliorées

Le résultat direct de l'augmentation de la densité est une amélioration significative des propriétés mécaniques. Les composants sont non seulement plus durables, mais ils présentent également une plus grande résistance, dureté et ténacité à la rupture par rapport à leurs homologues pressés de manière conventionnelle. Par exemple, les creusets en carbure de silicium fabriqués de cette manière ont une durée de vie 3 à 5 fois plus longue que les creusets traditionnels en graphite argileux.

Opportunités d'allégement

Parce que le matériau est uniformément plus résistant, vous pouvez atteindre le même niveau de performance avec moins de matériau. Cela permet aux ingénieurs de concevoir des composants plus légers sans sacrifier la résistance ou la durabilité, un avantage essentiel dans des industries comme l'aérospatiale et l'automobile où la réduction de poids est un objectif principal.

Précision dimensionnelle supérieure

Le processus produit des pièces avec une grande précision dimensionnelle et une finition quasi-nette. Cela réduit le besoin d'opérations d'usinage secondaires coûteuses et étendues, rationalisant le flux de travail global de fabrication.

Comprendre l'efficacité et la modernisation du processus

Pressage Isostatique à Froid (CIP) pour la production

Le pressage isostatique à froid (CIP) est un processus stable et facile à utiliser, bien adapté à la production de masse. Il offre une méthode fiable pour tirer parti des avantages du compactage isostatique à l'échelle, garantissant une efficacité de production élevée.

L'avantage de l'automatisation

Les systèmes CIP électriques modernes automatisent l'ensemble du processus, du contrôle de la pression à la manipulation des matériaux. Cette automatisation réduit le travail manuel, minimise le risque de contamination par le fluide et permet d'économiser 40 % à 60 % du temps de formage par rapport aux opérations manuelles.

Contrôle de précision

Les systèmes automatisés permettent un contrôle précis des cycles de pressurisation. Cela permet des profils de pression complexes à plusieurs étapes qui peuvent être adaptés à des matériaux et des géométries de composants spécifiques, optimisant davantage la microstructure et les propriétés finales.

Faire le bon choix pour votre application

Le choix d'un processus de fabrication nécessite d'aligner ses capacités avec votre objectif d'ingénierie principal.

- Si votre objectif principal est une durabilité et une fiabilité maximales : Le pressage isostatique est supérieur car il élimine les défauts internes qui servent de points d'origine à la défaillance du matériau.

- Si votre objectif principal est la réduction du poids sans compromettre la résistance : La densité élevée et uniforme permet la conception de composants plus légers et plus efficaces pour les applications critiques en termes de performances.

- Si votre objectif principal est l'efficacité de production évolutive : Les systèmes CIP automatisés offrent une voie de fabrication stable, reproductible et significativement plus rapide que les méthodes manuelles.

En comprenant le lien direct entre la densité uniforme et l'intégrité du matériau, vous pouvez utiliser en toute confiance le pressage isostatique pour créer des composants conçus pour une longévité exceptionnelle.

Tableau récapitulatif :

| Aspect clé | Impact sur la durée de vie |

|---|---|

| Pression uniforme | Élimine les vides et les défauts, empêchant l'initiation des fissures |

| Densité accrue | Améliore la résistance, la dureté et la résistance à la fatigue |

| Microstructure homogène | Distribue les contraintes uniformément, réduisant le risque de défaillance |

| Potentiel d'allègement | Permet des conceptions plus légères sans sacrifier la durabilité |

| Précision dimensionnelle | Réduit les besoins en usinage, améliorant l'intégrité des pièces |

| Automatisation du processus | Gagne 40-60% de temps, assure la cohérence et l'évolutivité |

Prêt à améliorer la longévité de vos composants grâce au pressage isostatique ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour offrir une densité uniforme et une durabilité supérieure pour vos besoins en laboratoire. Nos solutions aident à éliminer les défauts internes, à améliorer les propriétés mécaniques et à rationaliser la production – contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus et prolonger la durée de vie de vos composants ! Prenez contact dès maintenant

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

Les gens demandent aussi

- Pourquoi une presse de laboratoire est-elle utilisée pour le pressage isostatique à froid (CIP) du carbone-13 ? Obtenir des cibles solides de haute pureté

- Comment la presse isostatique à froid se compare-t-elle au moulage par injection ? Choisissez le meilleur processus pour vos matériaux et votre volume

- Quelles industries bénéficient du pressage isostatique à froid (CIP) ? Obtenez une intégrité de composant supérieure

- Quels facteurs influencent l'efficacité du pressage isostatique à froid ? Optimisez la poudre et l'outillage pour de meilleurs résultats

- Quels sont les avantages de l'utilisation d'une méthode CIP ? Obtenir une densité uniforme et des formes complexes